Budowa maszyn przemysłowych na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfiki jego branży. W tym celu inżynierowie i projektanci przeprowadzają szczegółowe analizy, które pozwalają na określenie wymagań technicznych oraz funkcjonalnych maszyny. Następnie następuje faza projektowania, w której tworzone są rysunki techniczne oraz modele 3D. W tym etapie kluczowe jest uwzględnienie wszystkich aspektów, takich jak ergonomia, bezpieczeństwo oraz efektywność energetyczna. Po zatwierdzeniu projektu przystępuje się do produkcji poszczególnych komponentów maszyny. W tej fazie wykorzystuje się nowoczesne technologie, takie jak obróbka CNC czy druk 3D, co pozwala na uzyskanie wysokiej precyzji elementów. Kolejnym krokiem jest montaż maszyny, który często odbywa się w warunkach zakładowych lub bezpośrednio u klienta.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

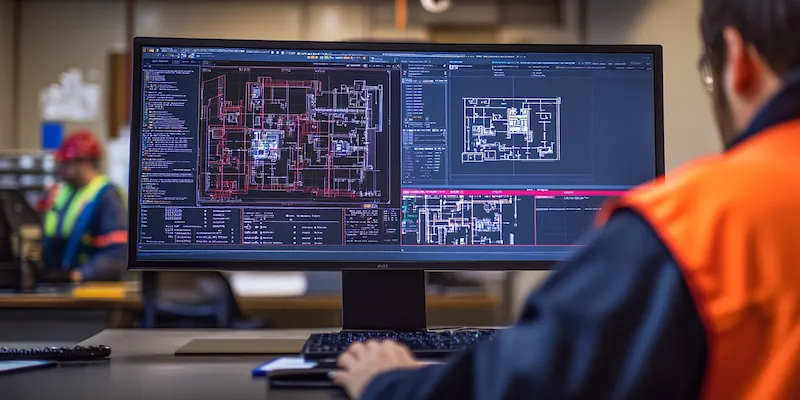

W budowie maszyn przemysłowych na zamówienie stosuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie metali i innych materiałów. Dzięki zastosowaniu maszyn CNC możliwe jest uzyskanie bardzo dokładnych kształtów i wymiarów, co jest kluczowe w przypadku skomplikowanych konstrukcji. Inną istotną technologią jest spawanie, które umożliwia łączenie różnych elementów w jedną całość. Współczesne metody spawania, takie jak MIG/MAG czy TIG, zapewniają wysoką jakość połączeń oraz ich odporność na różne czynniki zewnętrzne. Dodatkowo coraz częściej wykorzystuje się technologie druku 3D do prototypowania i produkcji części zamiennych. Druk 3D pozwala na szybkie wytwarzanie skomplikowanych geometrie, co znacznie przyspiesza proces projektowania i testowania nowych rozwiązań.

Jakie są korzyści z zamawiania maszyn przemysłowych na specjalne życzenie

Zamawianie maszyn przemysłowych na specjalne życzenie przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim umożliwia dostosowanie sprzętu do indywidualnych potrzeb i wymagań produkcyjnych firmy. Dzięki temu maszyny mogą być zoptymalizowane pod kątem wydajności oraz efektywności energetycznej, co przekłada się na oszczędności w dłuższym okresie użytkowania. Kolejną zaletą jest możliwość integracji nowych technologii i rozwiązań innowacyjnych, które mogą znacząco poprawić jakość produkcji oraz zwiększyć konkurencyjność firmy na rynku. Zamawiając maszyny na specjalne życzenie, przedsiębiorstwa mają także większą kontrolę nad procesem produkcji, co pozwala im lepiej zarządzać czasem realizacji zamówień oraz jakością finalnych produktów. Dodatkowo producenci często oferują wsparcie serwisowe oraz szkolenia dla pracowników, co zwiększa bezpieczeństwo użytkowania maszyn i minimalizuje ryzyko awarii.

Jakie są najczęstsze błędy przy budowie maszyn przemysłowych

Budowa maszyn przemysłowych to skomplikowany proces, który wiąże się z wieloma wyzwaniami i potencjalnymi błędami. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań klienta podczas fazy projektowej. Często zdarza się, że inżynierowie nie uwzględniają wszystkich potrzeb użytkownika lub nie biorą pod uwagę specyfiki branży, co prowadzi do powstania maszyny nieadekwatnej do rzeczywistych potrzeb. Innym powszechnym błędem jest niedostateczne testowanie prototypów przed rozpoczęciem produkcji seryjnej. Brak odpowiednich testów może skutkować awariami i problemami z jakością gotowego produktu. Ponadto nieodpowiedni dobór materiałów do budowy maszyny może prowadzić do jej szybszego zużycia lub uszkodzenia w trakcie eksploatacji. Ważnym aspektem jest również niewłaściwe zarządzanie czasem realizacji projektu; opóźnienia mogą wpłynąć negatywnie na relacje z klientem oraz reputację producenta.

Jakie są najważniejsze aspekty projektowania maszyn przemysłowych na zamówienie

Projektowanie maszyn przemysłowych na zamówienie to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ergonomicznych. Kluczowym elementem jest analiza funkcjonalności maszyny, która powinna być dostosowana do specyficznych potrzeb klienta. W tym celu inżynierowie muszą zrozumieć procesy produkcyjne, w których maszyna będzie uczestniczyć, aby móc zaprojektować rozwiązania, które zwiększą efektywność i wydajność. Ważnym aspektem jest także wybór odpowiednich materiałów, które będą charakteryzować się wysoką odpornością na zużycie oraz korozję. Ponadto, projektanci muszą zwrócić uwagę na kwestie związane z bezpieczeństwem użytkowników, co oznacza konieczność zastosowania odpowiednich zabezpieczeń oraz systemów awaryjnych. Ergonomia to kolejny kluczowy element, który wpływa na komfort pracy operatorów; maszyna powinna być łatwa w obsłudze i dostosowana do warunków panujących w danym zakładzie.

Jakie są różnice między maszynami standardowymi a maszynami na zamówienie

Maszyny standardowe oraz maszyny budowane na zamówienie różnią się przede wszystkim stopniem dostosowania do specyficznych potrzeb klientów. Maszyny standardowe są produkowane w dużych seriach i mają uniwersalne zastosowanie w różnych branżach. Ich zaletą jest niższa cena oraz krótki czas realizacji zamówienia, co czyni je atrakcyjnym rozwiązaniem dla wielu przedsiębiorstw. Jednakże ich ograniczenia mogą prowadzić do sytuacji, w których nie spełniają one wszystkich wymagań technologicznych lub wydajnościowych konkretnego zakładu produkcyjnego. Z kolei maszyny budowane na zamówienie są projektowane z myślą o indywidualnych potrzebach klienta, co pozwala na optymalizację procesów produkcyjnych oraz lepsze dopasowanie do specyfiki branży. Choć ich koszt jest zazwyczaj wyższy, inwestycja ta może przynieść znaczne oszczędności w dłuższej perspektywie dzięki zwiększonej efektywności i mniejszym kosztom eksploatacji.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

W ostatnich latach obserwuje się wiele interesujących trendów w budowie maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych. Wprowadzenie robotyzacji oraz inteligentnych systemów sterowania pozwala na znaczne zwiększenie wydajności oraz redukcję błędów ludzkich. Kolejnym istotnym trendem jest implementacja rozwiązań związanych z Internetem Rzeczy (IoT), które umożliwiają zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich urządzeń oraz szybko reagować na ewentualne problemy. Warto również zwrócić uwagę na rozwój technologii druku 3D, która staje się coraz bardziej popularna w produkcji części zamiennych oraz prototypów maszyn. Dzięki tej technologii możliwe jest szybkie wytwarzanie skomplikowanych kształtów przy minimalnych kosztach materiałowych.

Jakie są kluczowe czynniki wpływające na wybór producenta maszyn przemysłowych

Wybór odpowiedniego producenta maszyn przemysłowych to decyzja, która ma ogromne znaczenie dla efektywności i rentowności działalności przedsiębiorstwa. Kluczowym czynnikiem jest doświadczenie firmy w branży; producenci z długoletnim stażem często dysponują wiedzą i umiejętnościami niezbędnymi do realizacji skomplikowanych projektów. Ważnym aspektem jest także oferta serwisowa; dobry producent powinien zapewniać wsparcie techniczne oraz konserwację maszyn przez cały okres ich użytkowania. Kolejnym czynnikiem jest jakość używanych materiałów oraz technologii; warto zwrócić uwagę na to, czy producent stosuje nowoczesne rozwiązania technologiczne oraz czy materiały spełniają normy jakościowe. Opinie innych klientów mogą również stanowić cenne źródło informacji; warto poszukać referencji lub case studies dotyczących wcześniejszych realizacji producenta.

Jakie są wyzwania związane z budową maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz czas realizacji projektu. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się wymagań rynkowych oraz technologicznych. Przemysł 4.0 stawia przed producentami nowe oczekiwania dotyczące automatyzacji i cyfryzacji procesów produkcyjnych, co wymaga ciągłego doskonalenia umiejętności pracowników oraz inwestycji w nowoczesne technologie. Kolejnym wyzwaniem jest zarządzanie łańcuchem dostaw; opóźnienia w dostawie komponentów mogą znacząco wpłynąć na harmonogram realizacji projektu i zwiększyć koszty produkcji. Problemy związane z jakością materiałów również mogą prowadzić do trudności podczas montażu lub eksploatacji maszyny; dlatego kluczowe jest staranne dobieranie dostawców i kontrola jakości surowców już na etapie zakupu.

Jakie są metody testowania maszyn przemysłowych przed oddaniem do użytku

Testowanie maszyn przemysłowych przed oddaniem ich do użytku to kluczowy etap procesu budowy, który ma na celu zapewnienie ich prawidłowego funkcjonowania oraz bezpieczeństwa użytkowników. Istnieje wiele metod testowania, które mogą być stosowane w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z założeniami projektowymi. W ramach tego etapu przeprowadza się próby obciążeniowe, które mają na celu ocenę wydajności urządzenia pod maksymalnym obciążeniem roboczym. Kolejną ważną metodą jest testowanie bezpieczeństwa; producenci muszą upewnić się, że wszystkie systemy zabezpieczeń działają prawidłowo i spełniają obowiązujące normy bezpieczeństwa pracy. Dodatkowo przeprowadza się testy wydajnościowe, które pozwalają ocenić efektywność energetyczną maszyny oraz jej wpływ na środowisko naturalne.