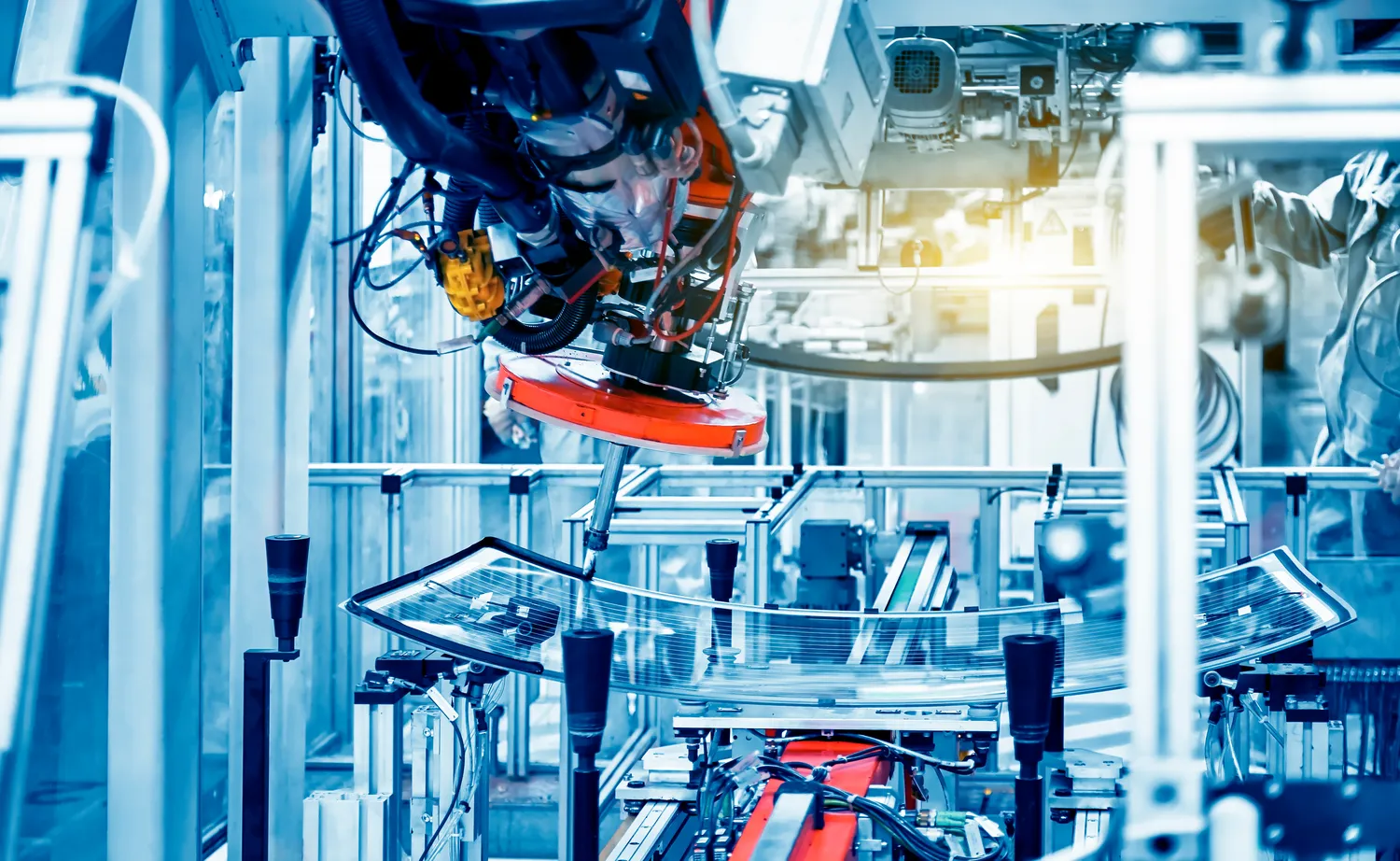

Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia się rozwija, coraz więcej zakładów produkcyjnych decyduje się na wprowadzenie robotów do swoich linii produkcyjnych. Roboty spawalnicze oferują wiele korzyści, takich jak zwiększona precyzja, powtarzalność oraz wydajność. Dzięki nim możliwe jest osiągnięcie lepszej jakości spawów, co przekłada się na mniejsze straty materiałowe i niższe koszty produkcji. Wprowadzenie robotów do procesów spawalniczych pozwala również na zredukowanie ryzyka wypadków w miejscu pracy, ponieważ roboty mogą wykonywać niebezpieczne zadania, które wcześniej były realizowane przez ludzi. Warto zauważyć, że robotyzacja nie tylko zwiększa efektywność produkcji, ale także przyczynia się do poprawy warunków pracy pracowników, którzy mogą skupić się na bardziej skomplikowanych zadaniach wymagających ludzkiej kreatywności i umiejętności.

Jakie są zalety i wady robotyzacji procesów spawalniczych

Wprowadzenie robotyzacji do procesów spawalniczych wiąże się z wieloma zaletami oraz pewnymi wadami. Do najważniejszych zalet należy z pewnością zwiększenie wydajności produkcji. Roboty spawalnicze mogą pracować przez długi czas bez przerwy, co pozwala na znaczne skrócenie czasu realizacji zamówień. Dodatkowo, dzięki zaawansowanym algorytmom i czujnikom, roboty potrafią dostosować parametry spawania do różnych materiałów i grubości blach, co przekłada się na wysoką jakość wykonania. Kolejnym atutem jest redukcja kosztów związanych z zatrudnieniem pracowników oraz obniżenie ryzyka błędów ludzkich. Jednakże robotyzacja ma również swoje wady. Inwestycje w roboty są kosztowne i wymagają znacznych nakładów finansowych na początku. Ponadto, wdrożenie nowych technologii wiąże się z koniecznością przeszkolenia personelu oraz adaptacji do zmieniających się warunków pracy. Istnieje także obawa przed utratą miejsc pracy dla ludzi, co może budzić kontrowersje społeczne.

Jakie technologie wspierają robotyzację procesów spawalniczych

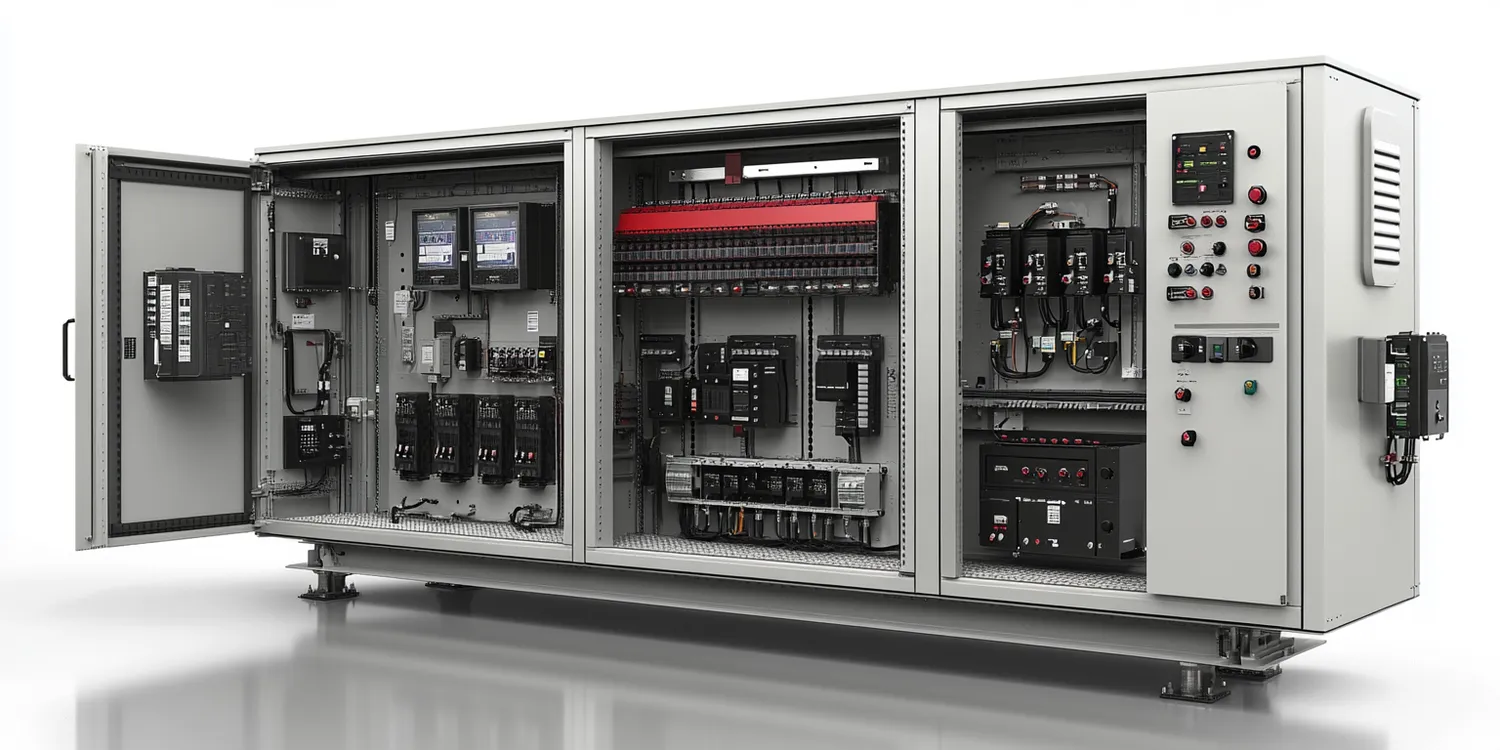

Robotyzacja procesów spawalniczych opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na efektywność i jakość pracy robotów. Jednym z kluczowych elementów jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego, które pozwalają robotom na samodzielne dostosowywanie parametrów spawania do zmieniających się warunków produkcji. Dzięki tym technologiom roboty mogą analizować dane w czasie rzeczywistym i podejmować decyzje dotyczące optymalizacji procesu spawania. Innym istotnym aspektem jest wykorzystanie zaawansowanych czujników oraz systemów monitorowania, które umożliwiają ciągłą kontrolę jakości wykonywanych spawów. Dzięki temu można szybko reagować na ewentualne błędy lub odchylenia od normy. Również integracja systemów CAD/CAM z robotami spawalniczymi pozwala na automatyzację całego procesu projektowania i produkcji, co znacząco przyspiesza realizację zamówień.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się bardzo obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Przede wszystkim można spodziewać się coraz większej integracji sztucznej inteligencji z systemami spawalniczymi, co pozwoli na jeszcze lepsze dostosowywanie parametrów pracy robotów do specyfiki wykonywanych zadań. W miarę jak technologia będzie się rozwijać, pojawią się nowe rozwiązania umożliwiające automatyzację bardziej skomplikowanych procesów spawania oraz zwiększenie ich elastyczności. Kolejnym ważnym kierunkiem rozwoju jest miniaturyzacja urządzeń oraz ich mobilność, co pozwoli na łatwiejsze ich zastosowanie w różnych warunkach produkcyjnych. Można również przewidywać wzrost znaczenia współpracy międzyrobotowej, gdzie kilka robotów będzie mogło pracować razem nad jednym projektem, co zwiększy efektywność i jakość wykonania.

Jakie są kluczowe wyzwania związane z robotyzacją procesów spawalniczych

Robotyzacja procesów spawalniczych, mimo licznych zalet, niesie ze sobą także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła. Jednym z najważniejszych problemów jest wysoki koszt początkowy inwestycji w roboty i infrastrukturę. Zakup nowoczesnych robotów spawalniczych oraz ich integracja z istniejącymi systemami produkcyjnymi wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm. Kolejnym wyzwaniem jest potrzeba przeszkolenia personelu. Pracownicy muszą zdobyć nowe umiejętności, aby efektywnie współpracować z robotami i obsługiwać zaawansowane systemy technologiczne. Wprowadzenie robotyzacji wiąże się również z koniecznością dostosowania procesów produkcyjnych do nowych warunków, co może wymagać dodatkowego czasu i zasobów. Nie można zapominać o kwestiach związanych z bezpieczeństwem pracy. Choć roboty mogą zredukować ryzyko wypadków, to jednak wprowadzenie nowych technologii wymaga starannego zaplanowania procedur bezpieczeństwa oraz monitorowania ich przestrzegania.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na wiele aspektów procesu produkcji. Tradycyjne spawanie polega na manualnym wykonywaniu spawów przez wykwalifikowanych pracowników, co wiąże się z dużą zmiennością jakości wykonania. Ludzie mogą popełniać błędy, a ich wydajność może być ograniczona przez zmęczenie czy warunki pracy. W przeciwieństwie do tego, robotyzowane spawanie zapewnia wysoką powtarzalność i precyzję wykonania, co przekłada się na lepszą jakość produktów finalnych. Roboty spawalnicze są w stanie pracować w trudnych warunkach oraz przez długie godziny bez przerwy, co zwiększa wydajność produkcji. Dodatkowo, roboty mogą łatwo dostosowywać parametry spawania do różnych materiałów i grubości blach, co jest trudne do osiągnięcia w przypadku manualnego spawania. Z drugiej strony, tradycyjne spawanie daje większą elastyczność w przypadku nietypowych projektów czy skomplikowanych kształtów, gdzie ludzka kreatywność i doświadczenie mogą odegrać kluczową rolę.

Jakie branże korzystają z robotyzacji procesów spawalniczych

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, które wymagają wysokiej jakości i efektywności produkcji. Przemysł motoryzacyjny jest jednym z głównych sektorów korzystających z tej technologii. Roboty spawalnicze są wykorzystywane do łączenia elementów karoserii samochodowych oraz produkcji części silnikowych, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności. Inną branżą, która intensywnie wdraża robotyzację, jest przemysł stoczniowy. Roboty są używane do spawania dużych konstrukcji stalowych oraz kadłubów statków, co znacząco przyspiesza proces budowy jednostek pływających. Również przemysł lotniczy korzysta z robotyzacji procesów spawalniczych, gdzie precyzyjne łączenie komponentów ma kluczowe znaczenie dla bezpieczeństwa i jakości wykonania. Dodatkowo, sektory takie jak energetyka odnawialna czy przemysł maszynowy również zaczynają dostrzegać korzyści płynące z automatyzacji procesów spawalniczych.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Aby skutecznie pracować z robotami spawalniczymi, pracownicy muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim istotne jest zrozumienie podstawowych zasad działania robotów oraz systemów automatyki przemysłowej. Osoby zajmujące się obsługą robotów powinny znać programowanie oraz konfigurację urządzeń, aby móc dostosować je do specyfiki wykonywanych zadań. Wiedza na temat materiałoznawstwa oraz technologii spawania jest również kluczowa dla zapewnienia wysokiej jakości wykonania spawów. Oprócz umiejętności technicznych ważne są także kompetencje analityczne oraz zdolność do rozwiązywania problemów. Pracownicy muszą być w stanie szybko reagować na ewentualne awarie czy nieprawidłowości w pracy robota oraz podejmować decyzje dotyczące optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na znaczenie umiejętności komunikacyjnych i współpracy zespołowej, ponieważ praca z robotami często wymaga koordynacji działań w grupie oraz współpracy z innymi działami firmy.

Jakie są trendy w rozwoju technologii robotyzacji procesów spawalniczych

W ostatnich latach można zaobserwować wiele interesujących trendów związanych z rozwojem technologii robotyzacji procesów spawalniczych. Jednym z najważniejszych kierunków jest wzrost zastosowania sztucznej inteligencji i uczenia maszynowego w systemach spawalniczych. Dzięki tym technologiom roboty mogą uczyć się na podstawie danych historycznych i dostosowywać swoje parametry pracy do zmieniających się warunków produkcyjnych. Innym istotnym trendem jest rozwój technologii współpracy międzyrobotowej, gdzie kilka robotów może pracować razem nad jednym projektem, co zwiększa efektywność i jakość wykonania. Również rosnąca popularność Internetu Rzeczy (IoT) umożliwia lepsze monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym poprzez zbieranie danych z różnych źródeł i ich analizę. Dodatkowo można zauważyć rosnącą tendencję do miniaturyzacji urządzeń oraz ich mobilności, co pozwala na łatwiejsze zastosowanie robotów w różnych warunkach produkcyjnych.

Jakie są przykłady zastosowania robotyzacji w praktyce

Przykłady zastosowania robotyzacji procesów spawalniczych można znaleźć w wielu branżach przemysłowych na całym świecie. W przemyśle motoryzacyjnym jedną z najbardziej znanych aplikacji jest automatyczna linia montażowa samochodów, gdzie roboty wykonują precyzyjne spawy karoserii pojazdów przy użyciu technologii MIG/MAG lub TIG. Dzięki temu możliwe jest osiągnięcie wysokiej jakości połączeń oraz skrócenie czasu produkcji. W przemyśle stoczniowym natomiast wykorzystuje się robota do spawania kadłubów statków oraz innych dużych konstrukcji stalowych. Roboty te potrafią pracować w trudnych warunkach atmosferycznych oraz na dużych wysokościach, co znacznie ułatwia realizację projektów budowlanych. Również sektor energetyczny korzysta z automatyzacji procesów spawalniczych przy budowie instalacji odnawialnych źródeł energii takich jak farmy wiatrowe czy elektrownie słoneczne. W tych przypadkach precyzyjne łączenie elementów konstrukcyjnych ma kluczowe znaczenie dla bezpieczeństwa i efektywności działania instalacji.