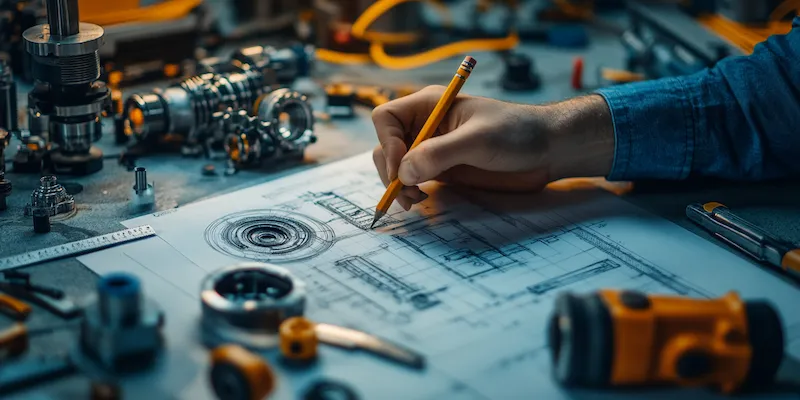

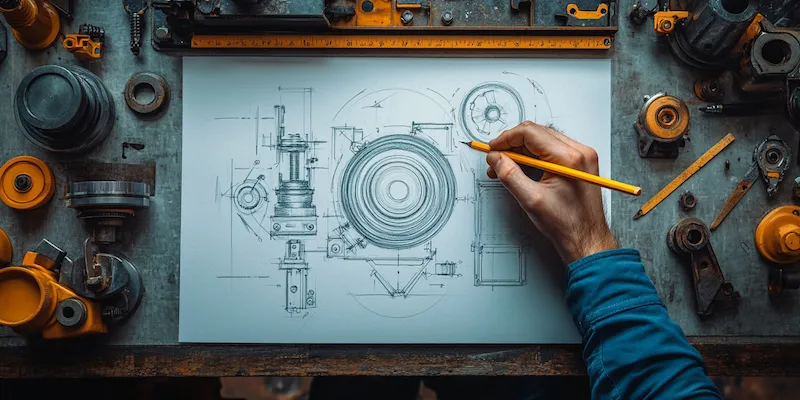

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga staranności i dokładności na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie zbierają informacje dotyczące wymagań produkcyjnych, takich jak wydajność, rodzaj materiałów do obróbki oraz warunki pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D maszyny. W tym momencie ważne jest, aby uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów mechanicznych. Inżynierowie muszą również przeprowadzić analizy wytrzymałościowe i symulacje komputerowe, aby upewnić się, że projekt spełnia wszystkie normy jakościowe i bezpieczeństwa. Po zakończeniu fazy projektowej następuje etap budowy prototypu, który pozwala na przetestowanie wszystkich funkcji maszyny w praktyce.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność procesu produkcji. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu procesów, takich jak montaż czy pakowanie. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz ich modyfikację bez konieczności tworzenia kosztownych form. Współczesne maszyny produkcyjne często wyposażone są w systemy sterowania PLC, które pozwalają na precyzyjne zarządzanie procesami produkcyjnymi i monitorowanie ich w czasie rzeczywistym. Również technologie związane z Internetem Rzeczy (IoT) stają się coraz bardziej popularne, umożliwiając zbieranie danych z maszyn i ich analizę w celu optymalizacji pracy.

Jakie są najczęstsze problemy podczas projektowania maszyn produkcyjnych

Podczas projektowania maszyn produkcyjnych inżynierowie mogą napotkać szereg problemów, które mogą wpłynąć na finalny efekt projektu. Jednym z najczęstszych wyzwań jest niedostateczne zrozumienie wymagań klienta lub zmieniające się potrzeby rynku, co może prowadzić do nieadekwatnego zaprojektowania maszyny. Innym problemem mogą być ograniczenia budżetowe, które zmuszają projektantów do kompromisów w zakresie jakości materiałów czy funkcjonalności urządzenia. Często występującym problemem jest także integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może generować dodatkowe koszty oraz opóźnienia w realizacji projektu. Dodatkowo inżynierowie muszą zmagać się z kwestiami związanymi z bezpieczeństwem pracy oraz normami prawnymi dotyczącymi maszyn przemysłowych. W przypadku skomplikowanych projektów mogą wystąpić trudności związane z koordynacją prac różnych zespołów specjalistów, co może prowadzić do nieporozumień i błędów w realizacji projektu.

Jakie umiejętności są niezbędne do pracy przy projektowaniu maszyn

Aby skutecznie pracować przy projektowaniu maszyn produkcyjnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do danego projektu. Umiejętność posługiwania się programami CAD (Computer-Aided Design) jest niezbędna do tworzenia szczegółowych rysunków technicznych oraz modeli 3D maszyn. Ponadto inżynierowie powinni znać zasady automatyki i robotyki, aby móc integrować nowoczesne rozwiązania technologiczne w swoich projektach. Ważne są także umiejętności analityczne i rozwiązywania problemów, które pozwalają na identyfikację potencjalnych trudności już na etapie projektowania. Komunikacja i umiejętność pracy zespołowej są równie istotne, ponieważ projekty często wymagają współpracy różnych specjalistów z różnych dziedzin.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych uległo znacznym zmianom, co związane jest z dynamicznym rozwojem technologii oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych trendów jest wprowadzenie koncepcji Przemysłu 4.0, która zakłada integrację nowoczesnych technologii informacyjnych z procesami produkcyjnymi. W ramach tego podejścia coraz większą rolę odgrywają systemy cyber-fizyczne, które umożliwiają monitorowanie i zarządzanie procesami w czasie rzeczywistym. Dzięki zastosowaniu sztucznej inteligencji i analizy danych możliwe jest optymalizowanie wydajności maszyn oraz przewidywanie awarii, co pozwala na minimalizację przestojów. Innym istotnym trendem jest zrównoważony rozwój, który staje się kluczowym elementem w projektowaniu nowych maszyn. Producenci coraz częściej poszukują rozwiązań, które pozwalają na zmniejszenie zużycia energii oraz ograniczenie negatywnego wpływu na środowisko. W tym kontekście rozwijane są technologie recyklingu materiałów oraz wykorzystania odnawialnych źródeł energii w procesach produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn produkcyjnych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji możliwych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie pracowników. Na podstawie przeprowadzonej analizy inżynierowie mogą wprowadzać odpowiednie rozwiązania techniczne, takie jak osłony, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania maszyny. Ważne jest również szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn oraz procedur awaryjnych. Kolejnym aspektem jest ergonomia, która ma na celu dostosowanie stanowisk pracy do potrzeb użytkowników, co przyczynia się do zmniejszenia ryzyka urazów i poprawy komfortu pracy.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały. Na początku procesu projektowego kluczowe jest określenie budżetu, który będzie obejmował zarówno koszty materiałów, jak i robocizny oraz ewentualnych usług zewnętrznych. Koszty materiałów mogą stanowić znaczną część całkowitych wydatków, zwłaszcza jeśli wykorzystuje się zaawansowane technologie lub wysokiej jakości komponenty. Dodatkowo należy uwzględnić koszty związane z opracowaniem dokumentacji technicznej oraz przeprowadzeniem testów prototypu, które są niezbędne do zapewnienia jakości i funkcjonalności maszyny. Warto również pamiętać o kosztach związanych z certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa oraz ewentualnymi kosztami serwisowymi po zakończeniu budowy.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn

Innowacje w projektowaniu maszyn produkcyjnych niosą ze sobą wiele wyzwań, które mogą wpłynąć na sukces projektu. Przede wszystkim wdrażanie nowych technologii często wiąże się z koniecznością przeszkolenia zespołu inżynierskiego oraz pracowników obsługujących maszyny, co może generować dodatkowe koszty i czasochłonność. Ponadto innowacyjne rozwiązania mogą wymagać modyfikacji istniejących procesów produkcyjnych, co może prowadzić do chwilowych przestojów lub obniżenia wydajności w okresie przejściowym. Kolejnym wyzwaniem jest szybkie tempo zmian technologicznych – inżynierowie muszą być na bieżąco z nowinkami w branży, aby móc skutecznie integrować je w swoich projektach. Również ryzyko niepowodzenia innowacji może być istotnym czynnikiem – nowe rozwiązania mogą nie spełniać oczekiwań klientów lub okazać się mniej efektywne niż tradycyjne metody produkcji.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn produkcyjnych

Przyszłość projektowania maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki ciągłemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. W nadchodzących latach możemy spodziewać się dalszej automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, maszyny będą mogły samodzielnie podejmować decyzje dotyczące optymalizacji procesów oraz przewidywania awarii. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn oraz zbieranie danych analitycznych, co przyczyni się do poprawy efektywności produkcji. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawi, że producenci będą musieli inwestować w technologie przyjazne dla środowiska oraz zrównoważone materiały. Personalizacja produktów stanie się standardem, a maszyny będą musiały być elastyczne i zdolne do szybkiej adaptacji do zmieniających się potrzeb klientów.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

W kontekście projektowania maszyn produkcyjnych, inżynierowie muszą posiadać szereg kluczowych umiejętności, które pozwolą im skutecznie realizować złożone projekty. Przede wszystkim istotna jest umiejętność analitycznego myślenia, która pozwala na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. Znajomość programów inżynieryjnych do modelowania 3D oraz symulacji jest niezbędna do tworzenia dokładnych projektów i wizualizacji. Umiejętności komunikacyjne są równie ważne, ponieważ inżynierowie często współpracują z różnymi zespołami i muszą być w stanie jasno przekazywać swoje pomysły oraz wyniki analiz. Dodatkowo zdolność do pracy w zespole oraz elastyczność w podejściu do zmieniających się warunków projektu są kluczowe dla sukcesu. Warto również podkreślić znaczenie ciągłego kształcenia się i śledzenia nowinek technologicznych, co pozwala inżynierom na dostosowywanie swoich umiejętności do dynamicznie zmieniającego się rynku.