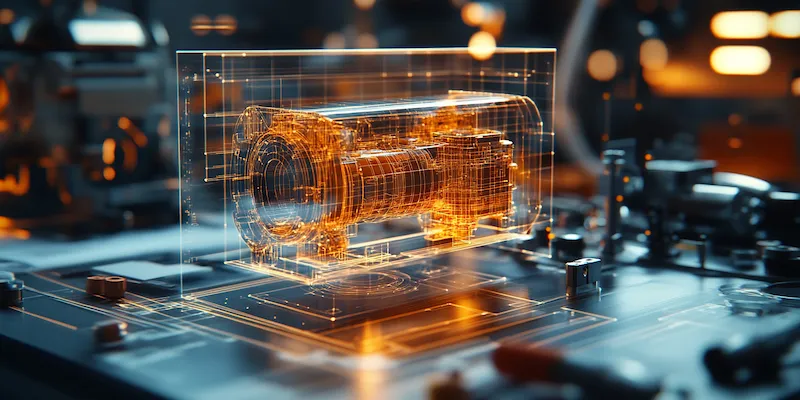

Budowa prototypów maszyn to proces, który wymaga starannego planowania oraz realizacji kilku kluczowych etapów. Pierwszym krokiem jest zdefiniowanie celu i funkcji maszyny, co pozwala na określenie jej podstawowych parametrów technicznych. Następnie przeprowadza się analizę rynku, aby zrozumieć potrzeby potencjalnych użytkowników oraz zidentyfikować konkurencję. Kolejnym krokiem jest stworzenie wstępnego projektu, który uwzględnia wszystkie wymagania funkcjonalne oraz estetyczne. W tym etapie często korzysta się z programów CAD, które umożliwiają wizualizację pomysłu w trzech wymiarach. Po zatwierdzeniu projektu następuje faza budowy prototypu, gdzie wykorzystuje się różnorodne materiały i technologie produkcji. Ważne jest, aby podczas tego etapu regularnie testować poszczególne elementy maszyny, co pozwala na wczesne wykrycie ewentualnych błędów i ich korektę. Po zakończeniu budowy prototypu przeprowadza się szereg testów funkcjonalnych oraz wydajnościowych, które mają na celu potwierdzenie, że maszyna spełnia założone cele i oczekiwania.

Jakie materiały są używane w budowie prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowym aspektem, który wpływa na ich funkcjonalność oraz trwałość. W zależności od przeznaczenia maszyny, można stosować różnorodne materiały, takie jak metale, tworzywa sztuczne czy kompozyty. Metale, takie jak stal czy aluminium, są często wybierane ze względu na swoją wytrzymałość oraz odporność na uszkodzenia mechaniczne. Stal nierdzewna jest szczególnie popularna w branży spożywczej oraz medycznej ze względu na swoje właściwości antykorozyjne. Tworzywa sztuczne, takie jak ABS czy poliwęglan, są z kolei wykorzystywane tam, gdzie istotna jest lekkość oraz łatwość formowania. Kompozyty, łączące różne materiały, stają się coraz bardziej popularne w nowoczesnych konstrukcjach ze względu na ich doskonałe właściwości mechaniczne oraz niską wagę. W procesie wyboru materiałów ważne jest także uwzględnienie kosztów produkcji oraz dostępności surowców na rynku.

Jakie technologie są wykorzystywane przy budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają proces projektowania i produkcji. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie i precyzyjne wytwarzanie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne rozwiązania bez dużych nakładów finansowych. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne cięcie i formowanie materiałów metalowych oraz plastikowych za pomocą komputerowo sterowanych narzędzi. To rozwiązanie zapewnia wysoką dokładność wykonania elementów prototypu oraz powtarzalność produkcji. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na analizę zachowania maszyny w różnych warunkach przed jej fizycznym zbudowaniem.

Jakie są zalety budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści zarówno dla inżynierów, jak i dla przyszłych użytkowników tych urządzeń. Przede wszystkim pozwala na zweryfikowanie pomysłów i koncepcji przed rozpoczęciem produkcji seryjnej. Dzięki temu można uniknąć kosztownych błędów i dostosować projekt do rzeczywistych potrzeb rynku. Prototypy umożliwiają także przeprowadzenie testów funkcjonalnych oraz wydajnościowych, co pozwala na ocenę efektywności działania maszyny w praktyce. Kolejną zaletą jest możliwość szybkiego wprowadzania zmian i poprawek w projekcie – dzięki zastosowaniu nowoczesnych technologii inżynierowie mogą modyfikować konstrukcję nawet w trakcie procesu budowy prototypu. Dodatkowo posiadanie fizycznego modelu maszyny ułatwia komunikację między zespołem projektowym a klientami czy inwestorami, którzy mogą lepiej zrozumieć zamysł konstrukcyjny i jego zastosowanie w praktyce.

Jakie są najczęstsze wyzwania w budowie prototypów maszyn

Budowa prototypów maszyn to proces, który wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jego przebieg oraz końcowy efekt. Jednym z najczęstszych problemów jest ograniczony czas na realizację projektu. W dynamicznie zmieniającym się rynku inżynieryjnym często występuje presja na szybkie dostarczenie gotowego rozwiązania, co może prowadzić do pośpiechu i błędów w projektowaniu. Kolejnym wyzwaniem jest konieczność dostosowania się do zmieniających się wymagań klientów oraz norm prawnych, które mogą wpływać na konstrukcję maszyny. Często zdarza się również, że dostępność materiałów lub technologii produkcji nie spełnia oczekiwań zespołu projektowego, co może opóźnić proces budowy prototypu. Problemy z komunikacją wewnętrzną w zespole mogą również prowadzić do nieporozumień i błędów w realizacji projektu. Dodatkowo, testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają natychmiastowej reakcji i wprowadzenia poprawek.

Jakie są różnice między prototypem a produktem finalnym

Prototyp i produkt finalny to dwa różne etapy w procesie tworzenia maszyn, które mają swoje unikalne cechy oraz funkcje. Prototyp jest wczesną wersją maszyny, która ma na celu przetestowanie koncepcji oraz funkcjonalności przed rozpoczęciem produkcji seryjnej. Jest to model, który może być wykonany z różnych materiałów i często nie spełnia wszystkich norm jakościowych ani estetycznych. Prototypy są zazwyczaj używane do przeprowadzania testów funkcjonalnych, co pozwala na identyfikację ewentualnych problemów oraz wprowadzenie poprawek przed finalizacją projektu. Z kolei produkt finalny to ostateczna wersja maszyny, która została zoptymalizowana pod kątem wydajności, bezpieczeństwa oraz estetyki. W przeciwieństwie do prototypu, produkt finalny musi spełniać wszystkie normy prawne oraz standardy jakościowe, co oznacza, że przeszedł przez szereg testów i certyfikacji. Dodatkowo produkt finalny jest zazwyczaj produkowany w większych ilościach i sprzedawany klientom, co wiąże się z innymi wymaganiami dotyczącymi marketingu oraz dystrybucji.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn to zadanie wymagające szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe są umiejętności inżynieryjne, które obejmują znajomość zasad mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie muszą być biegli w obsłudze programów CAD oraz symulacyjnych, które umożliwiają projektowanie i analizę konstrukcji. Ponadto ważna jest umiejętność pracy z różnymi technologiami produkcyjnymi, takimi jak druk 3D czy obróbka CNC, co pozwala na efektywne wytwarzanie elementów prototypu. Oprócz umiejętności technicznych istotne są także kompetencje miękkie, takie jak umiejętność pracy w zespole oraz komunikacji z innymi członkami projektu. Współpraca z innymi specjalistami, takimi jak projektanci czy technicy, jest kluczowa dla sukcesu całego procesu budowy prototypu. Dodatkowo umiejętność analitycznego myślenia oraz rozwiązywania problemów jest niezbędna podczas testowania prototypu i wprowadzania ewentualnych poprawek.

Jakie są trendy w budowie prototypów maszyn

Budowa prototypów maszyn ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest wykorzystanie druku 3D jako metody szybkiego prototypowania. Ta technologia pozwala na szybkie tworzenie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form, co znacząco przyspiesza proces projektowania i produkcji. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych oraz zastosowanie sztucznej inteligencji do analizy danych związanych z wydajnością maszyn. Dzięki temu inżynierowie mogą lepiej przewidywać ewentualne problemy i optymalizować projekty jeszcze przed ich realizacją. Również rosnące znaczenie zrównoważonego rozwoju wpływa na wybór materiałów oraz technologii wykorzystywanych w budowie prototypów – coraz więcej firm stawia na ekologiczne surowce oraz energooszczędne rozwiązania technologiczne. Warto również zauważyć rosnącą popularność metod współpracy zdalnej oraz narzędzi do zarządzania projektami online, które umożliwiają zespołom pracę nad projektami niezależnie od lokalizacji geograficznej.

Jakie są przykłady zastosowania prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu różnych branżach, od przemysłu motoryzacyjnego po medycynę czy elektronikę użytkową. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli pojazdów przed ich wprowadzeniem na rynek – inżynierowie przeprowadzają szereg testów dotyczących bezpieczeństwa, wydajności oraz komfortu jazdy. W branży medycznej prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na sprawdzenie ich skuteczności oraz bezpieczeństwa przed rozpoczęciem produkcji seryjnej. Z kolei w sektorze elektroniki użytkowej firmy często tworzą prototypy nowych gadżetów czy urządzeń smart home, aby zbadać reakcje konsumentów i dostosować produkt do ich oczekiwań. Prototypy znajdują również zastosowanie w przemyśle lotniczym – inżynierowie testują nowe technologie związane z aerodynamiką czy napędem przed wdrożeniem ich do produkcji seryjnej samolotów.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą znacznie się różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z projektowaniem – zatrudnienie inżynierów oraz zakup oprogramowania CAD mogą stanowić znaczną część budżetu. Następnie pojawiają się wydatki związane z zakupem materiałów potrzebnych do budowy prototypu – ceny surowców mogą się różnić w zależności od ich rodzaju i dostępności na rynku. Koszty produkcji mogą również wzrosnąć w przypadku zastosowania nowoczesnych technologii takich jak druk 3D czy obróbka CNC, które wymagają specjalistycznego sprzętu i oprogramowania. Dodatkowo nie można zapominać o kosztach związanych z testowaniem prototypu – przeprowadzenie serii testów funkcjonalnych oraz wydajnościowych może wymagać dodatkowych zasobów finansowych oraz czasowych.