Projektowanie i budowa maszyn przemysłowych stanowią fundament współczesnego przemysłu. To proces skomplikowany, wymagający interdyscyplinarnej wiedzy, od inżynierii mechanicznej, przez elektronikę, automatykę, aż po zaawansowane oprogramowanie. Dobrze zaprojektowana i wykonana maszyna to nie tylko narzędzie pracy, ale przede wszystkim inwestycja w efektywność, bezpieczeństwo i konkurencyjność przedsiębiorstwa. W erze Przemysłu 4.0, gdzie automatyzacja i cyfryzacja odgrywają kluczową rolę, zapotrzebowanie na innowacyjne i wydajne rozwiązania maszynowe stale rośnie.

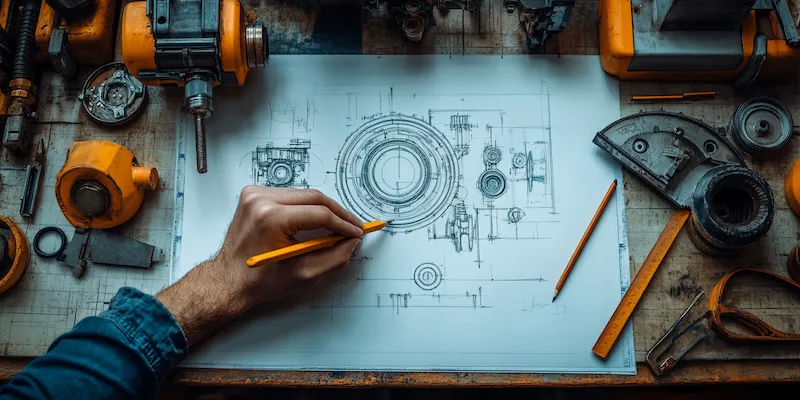

Proces ten rozpoczyna się od dokładnej analizy potrzeb klienta i specyfiki procesu produkcyjnego, który maszyna ma usprawnić. Inżynierowie muszą zrozumieć cel, jaki ma spełniać maszyna, jakie materiały będzie przetwarzać, jakie obciążenia przenosić i jakie standardy bezpieczeństwa musi spełniać. Następnie przechodzą do fazy koncepcyjnej, gdzie generowane są wstępne projekty i modele. Kluczowe jest tutaj wykorzystanie nowoczesnych narzędzi CAD/CAM, które pozwalają na precyzyjne modelowanie 3D, symulacje wytrzymałościowe oraz optymalizację konstrukcji przed przejściem do etapu produkcji fizycznych komponentów.

Kolejnym istotnym elementem jest wybór odpowiednich materiałów konstrukcyjnych. Od ich jakości i właściwości zależy trwałość, niezawodność oraz odporność maszyny na ekstremalne warunki pracy. W zależności od przeznaczenia, mogą to być stale wysokogatunkowe, stopy aluminium, tworzywa sztuczne o wysokiej wytrzymałości, a także materiały kompozytowe. Dbałość o szczegóły na tym etapie ma bezpośredni wpływ na długoterminową opłacalność inwestycji w maszynę.

Proces tworzenia maszyn przemysłowych od koncepcji do wdrożenia

Proces tworzenia maszyn przemysłowych jest wieloetapowy i wymaga ścisłej współpracy między projektantami, inżynierami, technologami i klientem. Pierwszym krokiem jest dogłębne zrozumienie wymagań funkcjonalnych i technicznych, które ma spełniać docelowe urządzenie. Na tym etapie zbierane są informacje dotyczące rodzaju wykonywanej pracy, skali produkcji, specyfiki obrabianych materiałów oraz oczekiwanego poziomu automatyzacji. Następnie powstaje koncepcja techniczna, która definiuje ogólny zarys konstrukcji, główne podzespoły oraz zasady działania maszyny. Jest to etap, na którym podejmowane są kluczowe decyzje dotyczące architektury systemu.

Po zaakceptowaniu koncepcji, przystępuje się do szczegółowego projektowania. Wykorzystuje się zaawansowane oprogramowanie typu CAD (Computer-Aided Design), które umożliwia tworzenie trójwymiarowych modeli wszystkich elementów maszyny, od najmniejszych śrub po całe moduły. Na tym etapie tworzone są również rysunki techniczne niezbędne do produkcji. Równolegle przeprowadzane są symulacje komputerowe, na przykład analizy metodą elementów skończonych (MES), pozwalające ocenić wytrzymałość konstrukcji pod wpływem obciążeń, analizę drgań czy przepływu ciepła. Pozwala to na wczesne wykrycie potencjalnych problemów i optymalizację projektu bez konieczności tworzenia fizycznych prototypów.

Kolejnym etapem jest produkcja poszczególnych komponentów. Może ona odbywać się wewnętrznie w zakładzie produkcyjnym lub być zlecana zewnętrznym dostawcom specjalizującym się w obróbce metali, spawaniu czy produkcji elementów precyzyjnych. Niezwykle ważna jest ścisła kontrola jakości na każdym etapie produkcji, aby zapewnić zgodność z projektem i wysoką precyzję wykonania. Po wyprodukowaniu wszystkich części następuje montaż maszyny. Jest to złożony proces wymagający wykwalifikowanego personelu, który potrafi połączyć poszczególne podzespoły w spójną i funkcjonalną całość. Następnie przeprowadza się testy funkcjonalne i odbiorowe, często we współpracy z klientem, aby upewnić się, że maszyna działa zgodnie z założeniami i spełnia wszystkie wymagane normy.

Integracja systemów sterowania w budowie maszyn przemysłowych

Oprócz PLC, coraz częściej stosuje się zaawansowane systemy wizyjne, które służą do kontroli jakości, pozycjonowania elementów czy identyfikacji produktów. Robotyka przemysłowa, zintegrowana z systemem sterowania maszyny, pozwala na automatyzację złożonych operacji, takich jak spawanie, malowanie, montaż czy paletyzacja. Ważnym elementem jest również interfejs użytkownika HMI (Human-Machine Interface), który umożliwia operatorowi łatwe sterowanie maszyną, monitorowanie jej pracy, wprowadzanie parametrów oraz diagnostykę ewentualnych błędów. Estetyczny i intuicyjny panel operatorski znacząco wpływa na efektywność pracy i bezpieczeństwo.

Komunikacja między poszczególnymi podzespołami oraz z nadrzędnymi systemami zarządzania produkcją (np. MES) odbywa się za pomocą standardów przemysłowych takich jak Profinet, EtherNet/IP czy Modbus TCP. Zapewnia to płynny przepływ danych i możliwość budowania elastycznych, zintegrowanych linii produkcyjnych. Wybór odpowiedniej architektury sterowania, języków programowania oraz komponentów jest kluczowy dla osiągnięcia optymalnej wydajności, niezawodności i łatwości przyszłych modyfikacji maszyny.

Wyzwania stawiane projektowaniu maszyn dla specyficznych branż

Projektowanie maszyn przemysłowych dla specyficznych branż wiąże się z unikalnymi wyzwaniami, które wymagają od inżynierów nie tylko wiedzy technicznej, ale także dogłębnego zrozumienia specyfiki danego sektora. Na przykład, w branży spożywczej kluczowe są aspekty higieny i bezpieczeństwa żywności. Maszyny muszą być wykonane z materiałów dopuszczonych do kontaktu z żywnością, łatwe do czyszczenia i dezynfekcji, a także odporne na korozję spowodowaną środkami myjącymi. Proces projektowania musi uwzględniać normy takie jak HACCP czy GMP.

W przemyśle farmaceutycznym wymagania są jeszcze bardziej rygorystyczne. Precyzja, powtarzalność procesów, walidacja maszyn oraz ścisła kontrola parametrów produkcyjnych są absolutnie kluczowe. Maszyny muszą spełniać normy GAMP (Good Automated Manufacturing Practice) i być zgodne z regulacjami FDA (Food and Drug Administration). Niewłaściwe zaprojektowanie może prowadzić do kosztownych błędów produkcyjnych i zagrożeń dla zdrowia pacjentów.

Z kolei w branży motoryzacyjnej lub lotniczej nacisk kładziony jest na wytrzymałość, niezawodność i wydajność w trudnych warunkach eksploatacji. Często stosuje się zaawansowane materiały, technologie obróbki precyzyjnej oraz systemy monitorowania stanu technicznego maszyny w czasie rzeczywistym. Ważna jest również optymalizacja zużycia energii i minimalizacja wpływu na środowisko. Każda branża ma swoje specyficzne regulacje, standardy i oczekiwania, które muszą być integralnie włączone w proces projektowania i budowy maszyn, aby zapewnić ich sukces na rynku.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w jasnych barwach innowacji i postępu technologicznego. Przemysł 4.0 i koncepcja inteligentnej fabryki już teraz rewolucjonizują sposób tworzenia i wykorzystania maszyn. Obserwujemy rosnące znaczenie Internetu Rzeczy (IoT), który umożliwia maszynom komunikację między sobą oraz z systemami zarządzania produkcją w czasie rzeczywistym. Pozwala to na monitorowanie wydajności, przewidywanie awarii (tzw. konserwacja predykcyjna) oraz dynamiczne dostosowywanie procesów produkcyjnych do zmieniających się warunków.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę w optymalizacji procesów projektowych i produkcyjnych. Algorytmy AI mogą analizować ogromne ilości danych z produkcji, identyfikować wzorce i sugerować ulepszenia, a nawet samodzielnie optymalizować parametry pracy maszyn. Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie w szkoleniu operatorów, zdalnej diagnostyce maszyn oraz wizualizacji złożonych projektów w środowisku 3D przed rozpoczęciem fizycznej budowy.

Kolejnym kierunkiem rozwoju jest zwiększona elastyczność i modułowość maszyn. Zamiast budowania dedykowanych, stacjonarnych linii produkcyjnych, coraz popularniejsze stają się systemy modułowe, które można łatwo rekonfigurować i dostosowywać do produkcji różnorodnych produktów. Roboty współpracujące (coboty), zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, otwierają nowe możliwości w zakresie automatyzacji zadań wymagających zręczności i precyzji. Zrównoważony rozwój i ekoprojektowanie stają się również priorytetem, prowadząc do tworzenia maszyn o niższym zużyciu energii, mniejszej ilości odpadów i dłuższej żywotności.