Budowa maszyn CNC stanowi kluczowy element współczesnego przemysłu, umożliwiając precyzyjną i zautomatyzowaną obróbkę materiałów. Te zaawansowane technologicznie urządzenia, sterowane numerycznie, zrewolucjonizowały produkcję, wprowadzając nowy standard dokładności i powtarzalności. Od prostych operacji frezowania po skomplikowane procesy toczenia i cięcia, maszyny CNC są sercem nowoczesnych zakładów produkcyjnych. Ich projektowanie i wykonanie wymaga głębokiej wiedzy z zakresu mechaniki, elektroniki oraz programowania, a każdy etap – od koncepcji po finalny montaż – jest krytyczny dla osiągnięcia optymalnej wydajności i niezawodności. Inwestycja w odpowiednio zaprojektowane i zbudowane maszyny CNC przekłada się bezpośrednio na jakość produktów, skrócenie czasu produkcji oraz redukcję kosztów operacyjnych.

Zrozumienie podstawowych zasad stojących za budową maszyn CNC jest niezbędne dla inżynierów, techników oraz przedsiębiorców chcących efektywnie wykorzystać potencjał tej technologii. Proces ten obejmuje dobór odpowiednich komponentów, precyzyjne wykonanie elementów konstrukcyjnych, integrację systemów sterowania oraz rygorystyczne testowanie. Każda maszyna CNC jest unikalnym dziełem inżynierii, dostosowanym do specyficznych potrzeb produkcyjnych. Znaczenie ma nie tylko funkcjonalność, ale także ergonomia, bezpieczeństwo pracy operatora oraz łatwość serwisowania. Dążenie do innowacji w budowie maszyn CNC napędza rozwój całego sektora przemysłowego, otwierając nowe możliwości w zakresie projektowania i wytwarzania.

Kluczowe etapy w procesie budowy maszyn CNC

Proces budowy maszyn CNC to wieloetapowe przedsięwzięcie, wymagające szczegółowego planowania i precyzyjnego wykonania. Pierwszym i fundamentalnym krokiem jest projektowanie, podczas którego definiowane są parametry techniczne maszyny, jej przeznaczenie oraz wymagane funkcje. Inżynierowie analizują specyfikę obrabianych materiałów, tolerancje wymiarowe, a także oczekiwaną wydajność. Na tym etapie kluczowy jest wybór odpowiedniej architektury maszyny, np. układu wózków, typu prowadnic czy konstrukcji stołu roboczego, co bezpośrednio wpływa na jej stabilność i dokładność. Kolejnym etapem jest dobór wysokiej jakości komponentów, takich jak silniki krokowe lub serwonapędy, precyzyjne śruby kulowe lub listwy zębate, a także zaawansowane układy sterowania i panele operatorskie.

Po fazie projektowania następuje etap wytwarzania elementów konstrukcyjnych. Wykorzystuje się do tego zaawansowane techniki obróbki skrawaniem, spawania oraz formowania metalu, aby zapewnić maksymalną sztywność i precyzję wykonania ram, stołów i innych kluczowych podzespołów. Równie ważna jest precyzyjna obróbka elementów odpowiedzialnych za ruch, takich jak prowadnice liniowe czy wrzeciona. Następnie odbywa się montaż mechaniczny, podczas którego wszystkie przygotowane komponenty są składane w spójną całość. Ten etap wymaga szczególnej uwagi na ustawienie i kalibrację poszczególnych elementów, aby wyeliminować luzy i zapewnić płynność ruchu.

Integracja systemów sterowania i elektroniki w maszynach CNC

Serce każdej maszyny CNC stanowi zaawansowany system sterowania, który tłumaczy kod G i M na precyzyjne ruchy narzędzia roboczego. Integracja tych systemów obejmuje dobór odpowiedniego kontrolera CNC, który musi być kompatybilny z napędami, czujnikami i innymi peryferiami maszyny. Kontrolery te różnią się złożonością, od prostych jednostek do podstawowych operacji po zaawansowane systemy zdolne do obsługi wielu osi ruchu jednocześnie i realizacji skomplikowanych trajektorii. Wybór sterownika ma kluczowe znaczenie dla możliwości programowania maszyny, jej dokładności pozycjonowania oraz szybkości przetwarzania danych.

Niezwykle ważnym elementem są również napędy, czyli silniki odpowiedzialne za poruszanie poszczególnymi osiami. Najczęściej stosuje się serwonapędy, które oferują wysoką precyzję, dynamikę i możliwość precyzyjnego pozycjonowania dzięki zastosowaniu enkoderów sprzężenia zwrotnego. W niektórych aplikacjach, szczególnie tam, gdzie wymagana jest wysoka siła, stosuje się również silniki krokowe. Komunikacja między kontrolerem a napędami odbywa się za pomocą odpowiednich protokołów komunikacyjnych, a cała instalacja elektryczna musi być zaprojektowana z uwzględnieniem norm bezpieczeństwa i odporności na zakłócenia elektromagnetyczne.

Oprócz sterownika i napędów, system elektroniki obejmuje także:

- Czujniki: odpowiedzialne za monitorowanie pozycji, prędkości, temperatury oraz detekcję błędów. Przykłady to enkodery, czujniki zbliżeniowe, krańcówki.

- Panele operatorskie HMI (Human-Machine Interface): interfejsy graficzne pozwalające operatorowi na wprowadzanie programów, monitorowanie pracy maszyny, wprowadzanie korekt i diagnostykę.

- Systemy chłodzenia: kluczowe dla utrzymania stabilnej temperatury podzespołów elektronicznych oraz wrzeciona, co zapobiega przegrzewaniu i zapewnia długą żywotność komponentów.

- Przewody i okablowanie: specjalistyczne przewody odporne na ruch, wibracje i zakłócenia elektromagnetyczne, zapewniające niezawodną transmisję sygnałów.

Znaczenie precyzji wykonania i jakości materiałów w budowie maszyn

Jakość wykonania poszczególnych elementów stanowi fundament trwałości i dokładności maszyn CNC. Nawet najlepszy projekt może zostać zniweczony przez niedociągnięcia na etapie produkcji. Kluczowe jest stosowanie materiałów o wysokiej wytrzymałości mechanicznej i stabilności termicznej. Stal konstrukcyjna o odpowiedniej klasie, żeliwo sferoidalne czy kompozyty węglowe to przykłady materiałów, które zapewniają niezbędną sztywność konstrukcji, minimalizując ryzyko odkształceń pod wpływem obciążeń dynamicznych i termicznych. Obróbka tych materiałów musi być wykonywana z najwyższą precyzją, z wykorzystaniem nowoczesnych maszyn skrawających, często również sterowanych CNC.

Prowadnice liniowe, śruby kulowe, koła zębate – te elementy odpowiedzialne za ruch i pozycjonowanie muszą być wykonane z materiałów o wysokiej twardości i odporności na ścieranie. Precyzja wykonania tych komponentów, zwłaszcza w zakresie tolerancji wymiarowych i prostoliniowości, bezpośrednio przekłada się na dokładność pozycjonowania narzędzia roboczego. Drobne niedoskonałości mogą prowadzić do drgań, wibracji, a w konsekwencji do obniżenia jakości obrabianych detali i skrócenia żywotności narzędzi. Dlatego też producenci maszyn CNC przykładają ogromną wagę do kontroli jakości na każdym etapie produkcji.

Właściwy dobór materiałów ma również znaczenie dla amortyzacji drgań. Konstrukcje wykonane z materiałów o dobrych właściwościach tłumiących minimalizują przenoszenie wibracji generowanych podczas obróbki, co pozytywnie wpływa na jakość powierzchni obrabianych elementów oraz żywotność narzędzi. Jest to szczególnie istotne w przypadku obróbki materiałów twardych lub przy wysokich prędkościach skrawania. Zastosowanie odpowiednio dobranych materiałów i precyzyjne wykonanie to gwarancja stabilności, niezawodności i długowieczności maszyny CNC, co przekłada się na wymierne korzyści ekonomiczne dla użytkownika.

Testowanie i kalibracja maszyn CNC przed oddaniem do użytku

Po zakończeniu montażu mechanicznego i integracji systemów elektronicznych, maszyna CNC przechodzi przez kluczowy etap testowania i kalibracji. Jest to proces niezbędny do zapewnienia, że urządzenie działa zgodnie ze specyfikacją i spełnia wszystkie założone parametry dokładności. Pierwsze testy obejmują sprawdzenie poprawności działania poszczególnych osi ruchu – ich płynności, precyzji pozycjonowania oraz zakresu pracy. Wykorzystuje się do tego specjalistyczne oprogramowanie diagnostyczne oraz precyzyjne narzędzia pomiarowe, takie jak interferometry laserowe czy czujniki współrzędnościowe.

Kalibracja polega na dopasowaniu parametrów sterowania do rzeczywistych właściwości mechanicznych maszyny. Obejmuje to m.in. kompensację błędów prostoliniowości, prostopadłości osi, luzów w układach napędowych czy błędów skoku śrub kulowych. Proces ten jest zazwyczaj przeprowadzany przez wykwalifikowanych techników, którzy wykorzystują specjalistyczne procedury i oprogramowanie. Dokładna kalibracja jest kluczowa dla uzyskania wysokiej jakości obrabianych detali i powtarzalności procesów produkcyjnych.

Kolejnym etapem jest przeprowadzenie próbnych obróbek na różnych materiałach i z różnymi narzędziami. Pozwala to na weryfikację rzeczywistej wydajności maszyny w warunkach zbliżonych do produkcyjnych. Podczas próbnych obróbek monitoruje się m.in. jakość powierzchni, dokładność wymiarową uzyskanych detali, poziom wibracji oraz stabilność pracy wrzeciona. Wszelkie wykryte nieprawidłowości są analizowane, a następnie korygowane poprzez dalszą regulację parametrów sterowania lub, w razie potrzeby, interwencję w mechanikę maszyny.

Po pomyślnym przejściu wszystkich testów i kalibracji, maszyna CNC jest gotowa do przekazania klientowi. Proces odbioru często obejmuje również szkolenie operatorów w zakresie obsługi i podstawowej konserwacji urządzenia. Dokumentacja techniczna, zawierająca instrukcje obsługi, schematy elektryczne oraz certyfikaty jakości, jest integralną częścią każdego sprzedanego urządzenia. Dbałość o rygorystyczne procedury testowe i kalibracyjne gwarantuje, że maszyna CNC będzie niezawodnie służyć przez wiele lat.

Przyszłość budowy maszyn CNC i innowacje technologiczne

Branża budowy maszyn CNC nieustannie ewoluuje, napędzana przez postęp technologiczny i rosnące wymagania przemysłu. Jednym z kluczowych kierunków rozwoju jest dalsza miniaturyzacja i zwiększanie precyzji, co otwiera nowe możliwości w produkcji komponentów o coraz mniejszych rozmiarach i skomplikowanych kształtach, np. w branży elektroniki, medycyny czy mikromechaniki. Równocześnie obserwujemy rozwój maszyn o zwiększonej mocy i wydajności, przeznaczonych do obróbki trudnych materiałów, takich jak stopy tytanu czy materiały kompozytowe, wykorzystywanych w przemyśle lotniczym i kosmicznym.

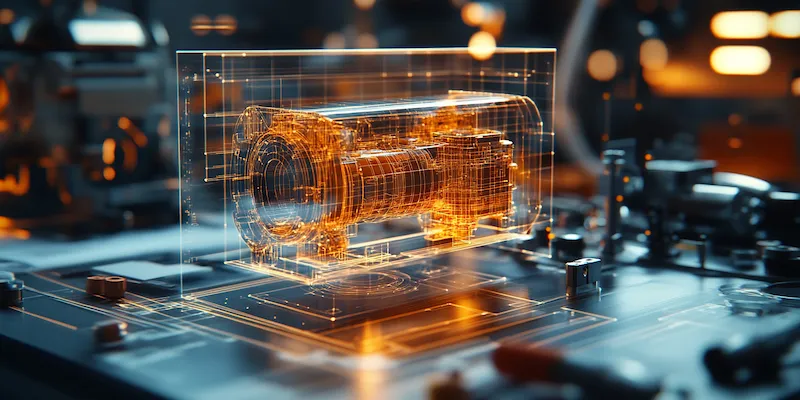

Coraz większą rolę odgrywa integracja z inteligentnymi systemami produkcji, znanymi jako Przemysł 4.0. Maszyny CNC stają się integralną częścią sieci fabrycznych, komunikując się z innymi urządzeniami, systemami zarządzania produkcją (MES) oraz systemami planowania zasobów przedsiębiorstwa (ERP). Wykorzystanie sztucznej inteligencji i uczenia maszynowego pozwala na optymalizację procesów obróbki w czasie rzeczywistym, przewidywanie awarii i automatyczne dostosowywanie parametrów pracy maszyny w celu maksymalizacji wydajności i minimalizacji strat.

Innym ważnym trendem jest rozwój maszyn hybrydowych, łączących różne technologie obróbki w jednym urządzeniu. Przykładem mogą być maszyny CNC, które oprócz tradycyjnego skrawania oferują również możliwości druku 3D (metalurgii addytywnej), umożliwiając tworzenie skomplikowanych geometrii i naprawę uszkodzonych części. Zwiększa się również nacisk na zrównoważony rozwój i ekologię. Producenci dążą do tworzenia maszyn bardziej energooszczędnych, wykorzystujących mniej materiałów eksploatacyjnych i generujących mniej odpadów.

Nie można zapomnieć o rozwoju interfejsów operatorskich i oprogramowania. Stają się one coraz bardziej intuicyjne, oferując zaawansowane funkcje symulacji i wizualizacji procesów obróbczych, co ułatwia programowanie i minimalizuje ryzyko błędów. Przyszłość budowy maszyn CNC to synergia zaawansowanej mechaniki, precyzyjnej elektroniki, inteligentnego oprogramowania i innowacyjnych materiałów, która będzie nadal kształtować oblicze współczesnego przemysłu.

„`