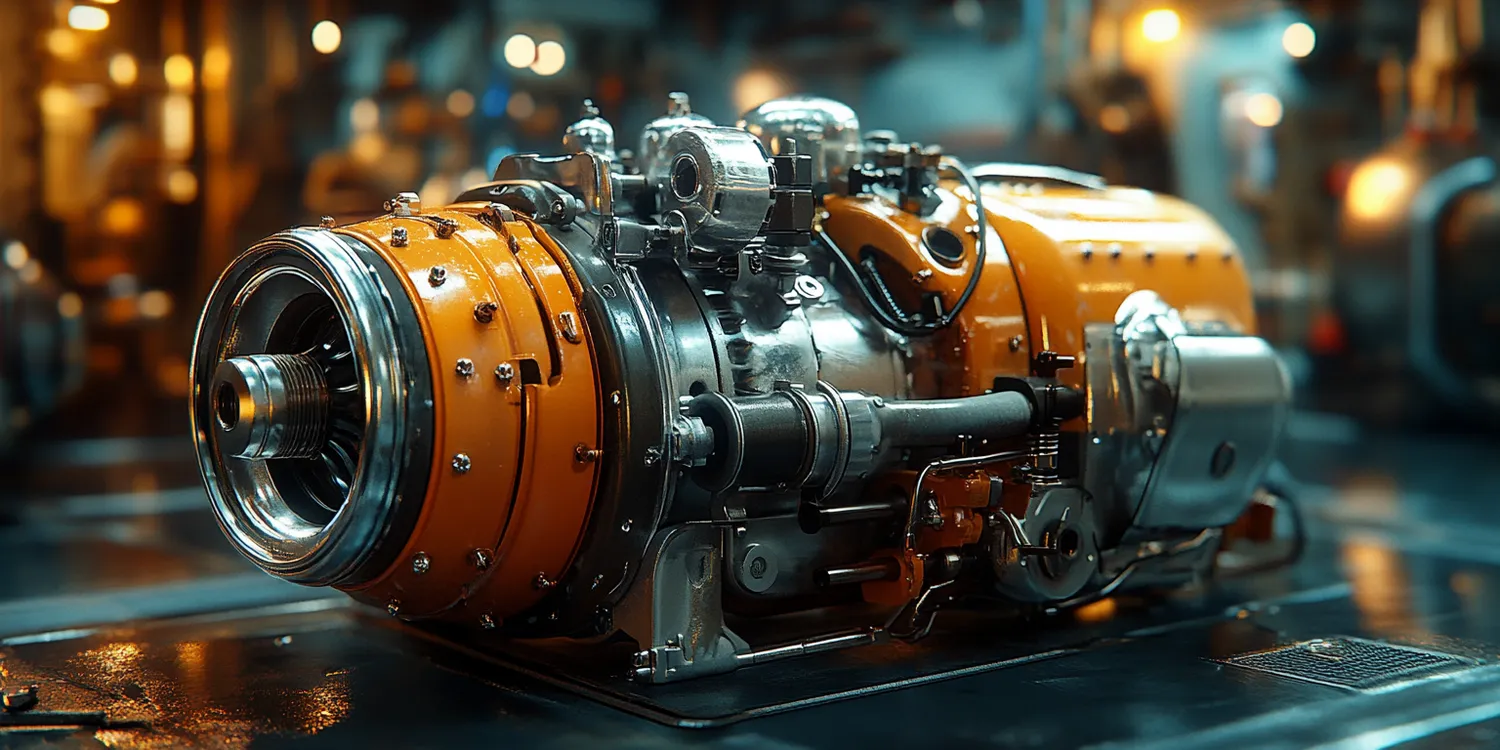

Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga zrozumienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. Elementy takie jak ramy, osie, czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość urządzenia. Kolejnym istotnym aspektem jest napęd, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego systemu napędowego wpływa na wydajność maszyny oraz jej zdolność do pracy w różnych warunkach. Oprócz tego, systemy sterowania odgrywają kluczową rolę w automatyzacji procesów produkcyjnych. Dzięki nowoczesnym technologiom, takim jak programowalne sterowniki logiczne (PLC), możliwe jest precyzyjne zarządzanie pracą maszyn. Nie można również zapominać o bezpieczeństwie operatorów, które powinno być priorytetem podczas projektowania maszyn. Odpowiednie osłony, czujniki oraz systemy awaryjnego zatrzymania są niezbędne do minimalizacji ryzyka wypadków.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe stają się coraz bardziej powszechne w liniach produkcyjnych, wykonując powtarzalne zadania z dużą dokładnością. Dodatkowo, technologie druku 3D zyskują na popularności w kontekście prototypowania oraz produkcji części zamiennych. Dzięki nim możliwe jest szybkie wytwarzanie skomplikowanych kształtów, co przyspiesza proces projektowania i testowania nowych rozwiązań. Warto również zwrócić uwagę na rozwój technologii IoT (Internet of Things), które umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. To pozwala na optymalizację procesów produkcyjnych i szybsze reagowanie na ewentualne awarie. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę w analizie danych oraz prognozowaniu potrzeb serwisowych maszyn.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Firmy muszą nieustannie inwestować w badania i rozwój, aby nadążyć za nowymi trendami i innowacjami. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych do budowy maszyn. Niskiej jakości części mogą prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty dla przedsiębiorstw. Warto również zwrócić uwagę na kwestie związane z regulacjami prawnymi i normami bezpieczeństwa, które muszą być przestrzegane podczas projektowania i budowy maszyn. Firmy muszą być świadome obowiązujących przepisów oraz standardów branżowych, aby uniknąć problemów prawnych oraz zapewnić bezpieczeństwo użytkowników. Dodatkowo, integracja nowych technologii z istniejącymi systemami może stanowić spore wyzwanie dla inżynierów i techników.

Jakie są przyszłe kierunki rozwoju w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby zastosowań robotów współpracujących (cobots) w różnych branżach. Również rozwój sztucznej inteligencji będzie miał istotny wpływ na sposób projektowania i eksploatacji maszyn produkcyjnych. Algorytmy uczenia maszynowego będą mogły analizować dane z pracy urządzeń i przewidywać ich potrzeby serwisowe czy też optymalizować procesy produkcyjne w czasie rzeczywistym. Ponadto, technologie związane z cyfrowym bliźniakiem (digital twin) umożliwią symulację działania maszyn w warunkach rzeczywistych przed ich wdrożeniem do produkcji. To pozwoli na identyfikację potencjalnych problemów już na etapie projektowania.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność oraz niezawodność. Przede wszystkim istotne jest zrozumienie celu, dla którego dana maszyna ma być stworzona. W zależności od branży i specyfiki produkcji, maszyny mogą mieć różne wymagania dotyczące wydajności, precyzji czy elastyczności. Kolejnym krokiem w projektowaniu jest analiza ergonomii, która ma na celu zapewnienie komfortu pracy operatorów. Odpowiednie rozmieszczenie elementów sterujących oraz dostępność do miejsc serwisowych mają kluczowe znaczenie dla bezpieczeństwa i efektywności pracy. Ważnym aspektem jest również wybór technologii wytwarzania poszczególnych komponentów maszyny. Zastosowanie nowoczesnych metod, takich jak obróbka CNC czy spawanie laserowe, może znacząco wpłynąć na jakość i trwałość elementów. Dodatkowo, projektanci muszą brać pod uwagę kwestie związane z konserwacją i serwisowaniem maszyn. Odpowiednie zaprojektowanie dostępu do kluczowych części maszyny ułatwia przeprowadzanie regularnych przeglądów oraz napraw, co przekłada się na dłuższą żywotność urządzenia. Na koniec warto wspomnieć o konieczności testowania prototypów przed wdrożeniem ich do produkcji.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą prowadzić do różnych problemów w trakcie realizacji projektu. Jednym z najczęstszych problemów jest niedostateczne określenie wymagań klienta na etapie planowania. Często zdarza się, że oczekiwania dotyczące wydajności czy funkcjonalności maszyny nie są jasno sprecyzowane, co prowadzi do późniejszych nieporozumień i konieczności wprowadzania kosztownych zmian w projekcie. Kolejnym istotnym problemem jest niewłaściwy dobór materiałów i komponentów. Użycie niskiej jakości części może skutkować awariami oraz zwiększonymi kosztami eksploatacji. Warto również zwrócić uwagę na kwestie związane z harmonogramem realizacji projektu. Opóźnienia w dostawach materiałów czy problemy z wykonawcami mogą znacząco wpłynąć na terminowość zakończenia budowy maszyny. Również brak odpowiednich zasobów ludzkich oraz kompetencji w zespole projektowym może prowadzić do obniżenia jakości pracy oraz wydłużenia czasu realizacji projektu. Dodatkowo, zmiany w przepisach prawnych oraz normach bezpieczeństwa mogą wymusić modyfikacje w projekcie już na etapie budowy, co generuje dodatkowe koszty i opóźnienia.

Jakie są zalety nowoczesnych maszyn produkcyjnych

Nowoczesne maszyny produkcyjne oferują wiele zalet, które przyczyniają się do zwiększenia efektywności procesów wytwórczych. Przede wszystkim charakteryzują się one wysoką precyzją działania, co pozwala na uzyskanie lepszej jakości produktów końcowych. Dzięki zastosowaniu zaawansowanych technologii, takich jak automatyka czy robotyzacja, możliwe jest osiągnięcie znacznie wyższej wydajności niż w przypadku tradycyjnych rozwiązań. Nowoczesne maszyny są również bardziej elastyczne i mogą być łatwo dostosowywane do zmieniających się potrzeb rynku oraz specyfiki produkcji. Wiele z nich wyposażonych jest w systemy monitorowania i analizy danych, co umożliwia optymalizację procesów oraz szybsze podejmowanie decyzji operacyjnych. Dodatkowo nowoczesne maszyny często charakteryzują się niższym zużyciem energii oraz surowców, co przekłada się na mniejsze koszty eksploatacyjne oraz korzystniejszy wpływ na środowisko naturalne. Warto również zauważyć, że dzięki zastosowaniu innowacyjnych rozwiązań technologicznych możliwe jest zwiększenie bezpieczeństwa pracy operatorów poprzez automatyzację niebezpiecznych procesów oraz wdrażanie systemów ochrony przed awariami.

Jakie są trendy w rozwoju maszyn produkcyjnych

W ostatnich latach obserwujemy dynamiczny rozwój trendów związanych z budową maszyn produkcyjnych, które mają znaczący wpływ na sposób prowadzenia działalności przemysłowej. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która umożliwia zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne na podstawie uzyskanych informacji. Również rozwój technologii sztucznej inteligencji przyczynia się do automatyzacji wielu procesów oraz poprawy jakości produktów końcowych poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem jest rosnąca popularność rozwiązań opartych na chmurze, które umożliwiają zdalny dostęp do systemów zarządzania produkcją oraz monitorowania pracy maszyn. Dzięki temu przedsiębiorstwa mogą szybciej reagować na ewentualne problemy oraz podejmować lepsze decyzje operacyjne. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną firm, które coraz częściej poszukują rozwiązań pozwalających na zmniejszenie negatywnego wpływu swojej działalności na środowisko naturalne. W tym kontekście rozwijają się technologie związane z recyklingiem materiałów oraz energooszczędnymi rozwiązaniami w budowie maszyn produkcyjnych.

Jakie umiejętności są potrzebne przy budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności zarówno technicznych, jak i interpersonalnych od osób zaangażowanych w ten proces. Przede wszystkim kluczowe są umiejętności inżynieryjne związane z projektowaniem i analizą konstrukcji mechanicznych oraz elektrycznych systemów sterowania. Inżynierowie muszą posiadać wiedzę z zakresu mechaniki, elektroniki oraz automatyki przemysłowej, aby móc skutecznie tworzyć innowacyjne rozwiązania technologiczne. Ponadto umiejętność obsługi specjalistycznego oprogramowania CAD (Computer-Aided Design) jest niezbędna do tworzenia dokładnych modeli 3D maszyn oraz ich symulacji działania przed rozpoczęciem procesu budowy. Również umiejętności związane z programowaniem PLC (Programable Logic Controller) stają się coraz bardziej pożądane w kontekście automatyzacji procesów produkcyjnych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy zespołowej i komunikacji między różnymi działami firmy. Współpraca inżynierów z działem sprzedaży czy marketingu może przyczynić się do lepszego dostosowania produktów do potrzeb rynku oraz oczekiwań klientów.