Obecnie jesteśmy świadkami dynamicznych przemian w sektorze produkcyjnym, które zwiastują nadejście prawdziwych fabryk przyszłości. To już nie wizja odległej przyszłości, ale rzeczywistość, która kształtuje się na naszych oczach dzięki postępowi technologicznemu. Kluczowe innowacje, takie jak sztuczna inteligencja (AI), Internet Rzeczy (IoT), robotyzacja i zaawansowana analityka danych, integrują się, tworząc ekosystemy produkcyjne o niespotykanej dotąd wydajności, elastyczności i autonomii. Fabryki przyszłości będą charakteryzować się głęboką cyfryzacją procesów, od projektowania i planowania, przez produkcję, aż po logistykę i serwisowanie. Maszyny będą komunikować się ze sobą, systemy będą uczyć się na podstawie danych w czasie rzeczywistym, a pracownicy będą wspierani przez inteligentne narzędzia, skupiając się na zadaniach wymagających kreatywności i podejmowania strategicznych decyzji.

Ta transformacja nie polega jedynie na automatyzacji istniejących procesów. Chodzi o fundamentalne przeprojektowanie sposobu, w jaki tworzymy produkty. Integracja danych z różnych etapów łańcucha wartości umożliwia tworzenie cyfrowych bliźniaków (digital twins) maszyn, linii produkcyjnych, a nawet całych fabryk. Pozwala to na symulację, testowanie i optymalizację procesów w wirtualnym środowisku, zanim zostaną wdrożone w świecie rzeczywistym. Minimalizuje to ryzyko błędów, skraca czas wprowadzania nowych produktów na rynek i pozwala na szybką adaptację do zmieniających się potrzeb konsumentów. Fabryki przyszłości stają się zatem nie tylko centrami produkcji, ale również centrami innowacji i ciągłego doskonalenia.

Co sprawia, że inteligentne fabryki przyszłości są tak efektywne

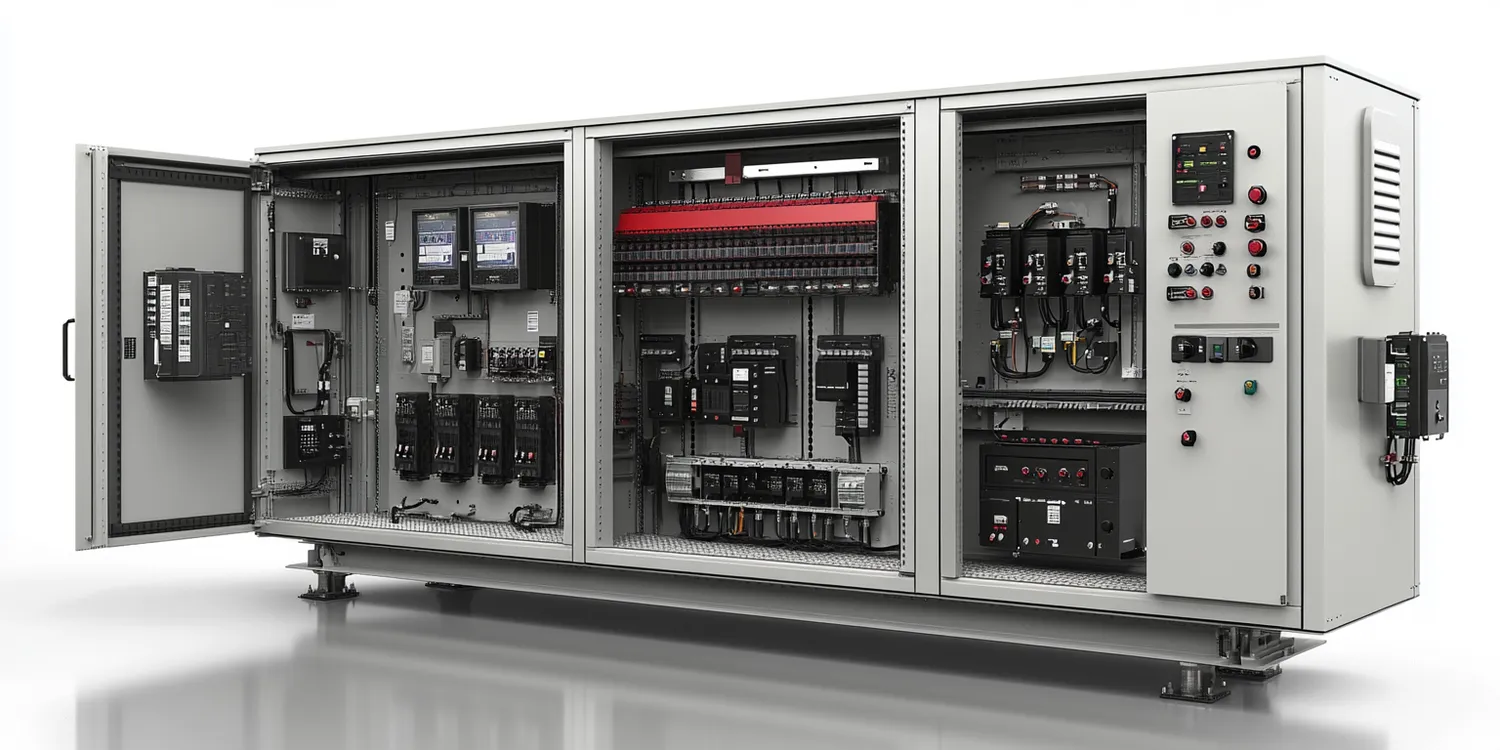

Kluczową cechą inteligentnych fabryk przyszłości jest ich zdolność do autonomicznego działania i podejmowania decyzji w oparciu o analizę ogromnych ilości danych. Internet Rzeczy odgrywa tu fundamentalną rolę, łącząc ze sobą maszyny, czujniki, urządzenia i systemy, które nieustannie wymieniają informacje. Dane te są następnie przetwarzane przez algorytmy sztucznej inteligencji, które potrafią wykrywać anomalie, przewidywać awarie, optymalizować zużycie energii i materiałów, a nawet dostosowywać parametry produkcji w locie, aby zapewnić najwyższą jakość i wydajność. Dzięki temu procesy produkcyjne stają się znacznie bardziej przewidywalne i odporne na zakłócenia.

Zaawansowana robotyzacja i automatyzacja to kolejny filar efektywności. Roboty współpracujące (coboty) są coraz częściej integrowane z ludzką siłą roboczą, przejmując zadania powtarzalne, niebezpieczne lub wymagające dużej precyzji. Pozwala to pracownikom na skupienie się na bardziej złożonych i wymagających czynnościach, co zwiększa ich zaangażowanie i satysfakcję z pracy. Druk 3D, znany również jako produkcja addytywna, otwiera drzwi do tworzenia złożonych geometrii, prototypów i spersonalizowanych produktów w sposób, który był wcześniej niemożliwy lub niezwykle kosztowny. Elastyczność tych technologii pozwala na szybkie przejście od produkcji masowej do produkcji jednostkowej, odpowiadając na rosnące zapotrzebowanie na personalizację.

Jakie korzyści przynosi wdrożenie fabryk przyszłości dla przedsiębiorstw

Kolejną istotną zaletą jest poprawa jakości produktów. Inteligentne systemy monitorowania i kontroli, wspierane przez AI, są w stanie wykrywać i korygować nawet najmniejsze odchylenia od normy w czasie rzeczywistym, co minimalizuje ryzyko wypuszczenia na rynek wadliwych partii. Fabryki przyszłości umożliwiają również znacznie większą elastyczność i zdolność adaptacji. Możliwość szybkiego przeprogramowania maszyn i linii produkcyjnych pozwala na błyskawiczne reagowanie na zmiany popytu, wprowadzenie nowych wariantów produktów czy realizację niestandardowych zamówień, co jest nieocenione w kontekście rosnącego trendu personalizacji.

- Zwiększona wydajność produkcji dzięki automatyzacji i optymalizacji.

- Obniżenie kosztów operacyjnych poprzez redukcję marnotrawstwa i zużycia energii.

- Poprawa jakości i spójności produkowanych wyrobów.

- Zwiększona elastyczność pozwalająca na szybkie reagowanie na zmiany rynkowe.

- Lepsze zarządzanie łańcuchem dostaw dzięki transparentności i analizie danych.

- Wzrost bezpieczeństwa pracy dzięki eliminacji pracowników z niebezpiecznych zadań.

- Możliwość tworzenia bardziej złożonych i spersonalizowanych produktów.

Co więcej, fabryki przyszłości przyczyniają się do poprawy bezpieczeństwa i warunków pracy. Automatyzacja zadań niebezpiecznych, monotonnych lub wymagających fizycznego wysiłku chroni pracowników przed urazami i wypaleniem zawodowym. Pozwala to na przekwalifikowanie personelu do bardziej wartościowych zadań, wymagających umiejętności analitycznych, kreatywności i nadzoru nad zaawansowanymi technologiami. W dłuższej perspektywie, wdrażanie nowoczesnych rozwiązań technologicznych podnosi atrakcyjność branży produkcyjnej jako miejsca pracy, przyciągając nowe talenty i budując przewagę konkurencyjną opartą na innowacyjności.

W jaki sposób sztuczna inteligencja kształtuje fabryki przyszłości i ich działanie

Sztuczna inteligencja (AI) jest bez wątpienia jednym z najważniejszych czynników napędzających rewolucję w fabrykach przyszłości. Jej zastosowania są wszechstronne i obejmują niemal każdy aspekt działalności produkcyjnej. AI umożliwia tworzenie zaawansowanych systemów predykcyjnego utrzymania ruchu, które analizują dane z czujników maszyn w czasie rzeczywistym, przewidując potencjalne awarie, zanim wystąpią. Pozwala to na zaplanowanie konserwacji w optymalnym momencie, minimalizując przestoje w produkcji i koszty napraw. Jest to fundamentalna zmiana w porównaniu do tradycyjnego podejścia reaktywnego.

Kolejnym kluczowym obszarem jest optymalizacja procesów produkcyjnych. Algorytmy AI mogą analizować ogromne zbiory danych dotyczące wydajności maszyn, zużycia materiałów, jakości produktów i czasu cykli, identyfikując wąskie gardła i obszary wymagające poprawy. Na podstawie tych analiz, systemy AI mogą automatycznie dostosowywać parametry pracy maszyn, harmonogramy produkcji i alokację zasobów, aby osiągnąć maksymalną wydajność i minimalizować straty. Dotyczy to również zarządzania energią, gdzie AI może optymalizować zużycie, dostosowując je do aktualnego zapotrzebowania i taryf energetycznych.

- Predykcyjne utrzymanie ruchu zapobiegające nieplanowanym awariom.

- Optymalizacja parametrów produkcji w celu zwiększenia wydajności.

- Automatyczne wykrywanie defektów i zapewnienie najwyższej jakości.

- Inteligentne planowanie produkcji i zarządzanie zasobami.

- Personalizacja procesów produkcyjnych dla specyficznych potrzeb.

- Usprawnienie logistyki wewnętrznej i zewnętrznej.

- Zwiększenie bezpieczeństwa pracy poprzez monitorowanie i analizę ryzyka.

Sztuczna inteligencja odgrywa również kluczową rolę w zwiększaniu jakości produktów poprzez zaawansowane systemy wizyjne i analizę danych. Kamery przemysłowe połączone z algorytmami AI potrafią wykrywać defekty powierzchni, niedokładności montażu czy inne wady z precyzją, która często przewyższa ludzkie możliwości. Ponadto, AI może być wykorzystywana do tworzenia bardziej zaawansowanych interfejsów człowiek-maszyna, ułatwiając operatorom interakcję z systemami produkcyjnymi i podejmowanie świadomych decyzji. Wirtualni asystenci i inteligentne panele sterowania stają się standardem, wspierając pracowników w ich codziennych obowiązkach.

Jakie wyzwania napotykamy w budowaniu fabryk przyszłości

Budowa fabryk przyszłości, choć obiecująca, wiąże się z szeregiem znaczących wyzwań, które wymagają starannego planowania i strategicznego podejścia. Jednym z największych jest wysoki koszt początkowej inwestycji w zaawansowane technologie, takie jak roboty przemysłowe, systemy IoT, oprogramowanie do analizy danych i infrastruktura sieciowa. Integracja tych różnorodnych systemów, często pochodzących od różnych dostawców, może być skomplikowana i czasochłonna, wymagając specjalistycznej wiedzy i zasobów. Brak standardów i interoperacyjności między niektórymi technologiami dodatkowo komplikuje ten proces.

Kolejnym kluczowym wyzwaniem jest kwestia bezpieczeństwa danych i cyberbezpieczeństwa. W fabrykach przyszłości, gdzie wszystko jest ze sobą połączone i generuje ogromne ilości danych, ryzyko ataków cybernetycznych znacząco wzrasta. Ochrona poufnych informacji, tajemnic handlowych i ciągłości operacyjnej przed potencjalnymi zagrożeniami wymaga solidnych zabezpieczeń i ciągłego monitorowania. Firmy muszą inwestować w nowoczesne rozwiązania z zakresu cyberbezpieczeństwa i szkolić personel w zakresie świadomości zagrożeń.

- Wysokie koszty początkowe inwestycji w nowoczesne technologie.

- Integracja złożonych systemów pochodzących od różnych dostawców.

- Zapewnienie bezpieczeństwa danych i ochrona przed cyberatakami.

- Potrzeba wykwalifikowanej kadry pracowniczej potrafiącej obsługiwać nowe technologie.

- Opór przed zmianami i kultura organizacyjna niegotowa na transformację cyfrową.

- Zapewnienie elastyczności i skalowalności systemów w miarę rozwoju firmy.

- Kwestie etyczne związane z wykorzystaniem AI i automatyzacji.

Istotnym aspektem jest również potrzeba wykwalifikowanej siły roboczej. Nowe technologie wymagają od pracowników nowych umiejętności, od obsługi zaawansowanych maszyn i robotów, po analizę danych i zarządzanie systemami IT. Konieczne są inwestycje w programy szkoleniowe i przekwalifikowanie personelu, aby zapewnić płynne przejście do nowych modeli pracy. Brak odpowiednio przygotowanych pracowników może stanowić znaczącą barierę w adopcji innowacji. Zmiana kultury organizacyjnej i przezwyciężenie oporu przed nowościami jest równie ważne, jak aspekty technologiczne. Pracownicy muszą rozumieć korzyści płynące z transformacji i czuć się jej częścią, a nie jej ofiarami.

Co musisz wiedzieć o przyszłości produkcji i jej wpływie na gospodarkę

Przyszłość produkcji, kształtowana przez dynamiczny rozwój technologii, oznacza fundamentalną zmianę w sposobie, w jaki funkcjonują globalne gospodarki. Fabryki przyszłości, dzięki swojej zwiększonej wydajności, elastyczności i zdolności do personalizacji, otwierają nowe możliwości dla przedsiębiorstw, pozwalając im na szybsze reagowanie na potrzeby rynku i tworzenie bardziej innowacyjnych produktów. To z kolei napędza wzrost gospodarczy, tworząc nowe miejsca pracy, choć wymagające innych kompetencji niż dotychczas.

Zmiany te wpływają również na globalne łańcuchy dostaw. Rosnąca zdolność do produkcji na żądanie i w mniejszych partiach może prowadzić do większej regionalizacji produkcji, zmniejszając zależność od odległych fabryk i skracając czas dostaw. Cyfryzacja procesów produkcyjnych sprawia, że dane stają się cennym zasobem, umożliwiając lepsze zarządzanie zapasami, optymalizację logistyki i przewidywanie trendów rynkowych. Firmy, które skutecznie zaadaptują się do tych zmian, zyskają znaczącą przewagę konkurencyjną.

- Transformacja łańcuchów dostaw w kierunku większej elastyczności i regionalizacji.

- Powstanie nowych modeli biznesowych opartych na usługach i danych.

- Zmiana struktury zatrudnienia i zapotrzebowania na nowe umiejętności.

- Wzrost znaczenia zrównoważonej produkcji i ekologicznych rozwiązań.

- Większa konkurencyjność przedsiębiorstw dzięki innowacyjności i efektywności.

- Potrzeba adaptacji systemów edukacji do potrzeb rynku pracy przyszłości.

- Wpływ na politykę gospodarczą i regulacje dotyczące nowych technologii.

Wpływ fabryk przyszłości na gospodarkę jest wielowymiarowy. Obejmuje on nie tylko bezpośrednie korzyści ekonomiczne, takie jak wzrost PKB i tworzenie miejsc pracy, ale także zmiany społeczne i środowiskowe. Zwiększona efektywność energetyczna i wykorzystanie materiałów z recyklingu przyczyniają się do zrównoważonego rozwoju. Jednocześnie, konieczność ciągłego uczenia się i adaptacji stawia nowe wyzwania przed systemami edukacji i szkolnictwa wyższego, które muszą przygotowywać przyszłe pokolenia do pracy w nowej rzeczywistości przemysłowej. Gospodarka przyszłości będzie z pewnością opierać się na innowacjach, danych i inteligentnych technologiach.