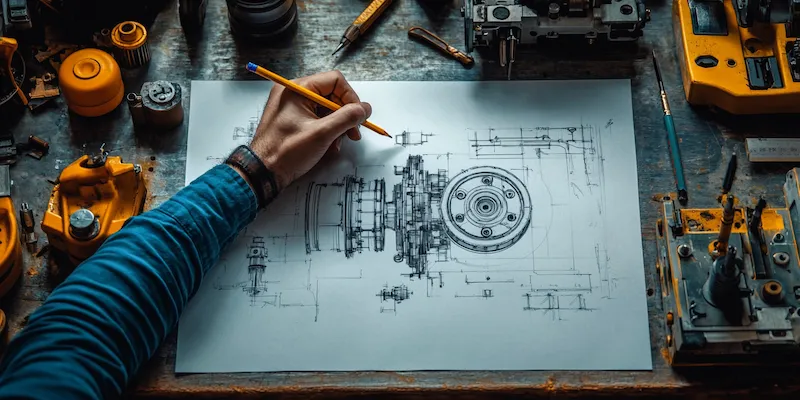

Rysowanie i projektowanie części maszyn to proces, który wymaga znajomości różnych technik oraz narzędzi. W pierwszej kolejności warto zwrócić uwagę na rysunek techniczny, który jest podstawą w inżynierii mechanicznej. Rysunek ten pozwala na precyzyjne przedstawienie wymiarów, kształtów oraz detali konstrukcyjnych. Istotnym elementem jest także znajomość norm rysunkowych, które regulują sposób przedstawiania poszczególnych elementów. Kolejną techniką jest modelowanie 3D, które zyskuje na popularności dzięki rozwojowi oprogramowania CAD. Dzięki temu inżynierowie mogą tworzyć trójwymiarowe modele, co ułatwia wizualizację i analizę projektowanych części. Warto również wspomnieć o technice rysowania odręcznego, która mimo postępu technologicznego nadal ma swoje miejsce w procesie twórczym. Odręczne szkice pozwalają na szybkie uchwycenie pomysłów i koncepcji, które później można przenieść do programów komputerowych.

Jakie oprogramowanie jest najlepsze do projektowania części maszyn

Wybór odpowiedniego oprogramowania do rysowania i projektowania części maszyn ma kluczowe znaczenie dla efektywności pracy inżyniera. Na rynku dostępnych jest wiele programów CAD, które różnią się funkcjonalnością oraz interfejsem użytkownika. Do najpopularniejszych należy AutoCAD, który oferuje szeroki wachlarz narzędzi do rysowania 2D oraz modelowania 3D. Jest to program wszechstronny, wykorzystywany w różnych branżach inżynieryjnych. Innym często wybieranym rozwiązaniem jest SolidWorks, który specjalizuje się w modelowaniu parametrycznym i symulacjach mechanicznych. Dzięki intuicyjnemu interfejsowi oraz bogatej bibliotece komponentów, SolidWorks umożliwia szybkie tworzenie skomplikowanych projektów. Catia to kolejny przykład zaawansowanego oprogramowania, które znajduje zastosowanie w przemyśle lotniczym oraz motoryzacyjnym. Oferuje ono zaawansowane funkcje wspomagające projektowanie oraz analizę wytrzymałościową. Warto również zwrócić uwagę na darmowe alternatywy takie jak FreeCAD czy SketchUp, które mogą być dobrym rozwiązaniem dla początkujących inżynierów lub hobbystów.

Jakie są najważniejsze zasady przy projektowaniu części maszyn

Projektowanie części maszyn to proces wymagający nie tylko umiejętności technicznych, ale także znajomości zasad inżynieryjnych oraz ergonomicznych. Przede wszystkim należy pamiętać o zasadzie funkcjonalności, która mówi, że każda część musi spełniać określone zadania w ramach całego systemu. Ważne jest także uwzględnienie wymagań dotyczących materiałów – ich właściwości mechaniczne powinny być dostosowane do warunków pracy danej części. Kolejną istotną zasadą jest minimalizacja kosztów produkcji poprzez optymalizację kształtu i wymiarów elementu. Należy również pamiętać o zasadzie modularności, która pozwala na łatwiejszą wymianę i serwisowanie poszczególnych komponentów maszyny. Ergonomia to kolejny kluczowy aspekt – projektując części maszyn, warto zwrócić uwagę na komfort użytkowników oraz łatwość obsługi urządzenia. Nie można zapominać o zasadzie bezpieczeństwa – wszystkie elementy muszą być zaprojektowane tak, aby minimalizować ryzyko awarii oraz zagrożeń dla użytkowników.

Jakie są najczęstsze błędy przy rysowaniu części maszyn

Podczas rysowania i projektowania części maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji w późniejszym etapie produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie tolerancji wymiarowych, co może prowadzić do problemów z montażem lub działaniem maszyny. Inny powszechny błąd to brak analizy wytrzymałościowej projektowanych elementów – nieprzeprowadzenie takich obliczeń może skutkować awariami podczas pracy maszyny. Często zdarza się również pomijanie norm rysunkowych lub ich niewłaściwe stosowanie, co może prowadzić do nieporozumień między zespołami projektowymi a wykonawczymi. Kolejnym błędem jest niewłaściwy dobór materiałów – często inżynierowie kierują się jedynie ceną zamiast właściwościami mechanicznymi czy odpornością na korozję. Niezrozumienie zasad ergonomii również może prowadzić do problematycznych rozwiązań, które wpływają na komfort użytkowników maszyny.

Jakie są kluczowe umiejętności potrzebne do rysowania części maszyn

Rysowanie i projektowanie części maszyn to dziedzina, która wymaga od inżynierów posiadania różnorodnych umiejętności technicznych oraz kreatywnych. Przede wszystkim, niezbędna jest znajomość programów CAD, które umożliwiają tworzenie precyzyjnych rysunków oraz modeli 3D. Umiejętność obsługi tych narzędzi jest kluczowa, ponieważ pozwala na efektywne wprowadzanie pomysłów w życie. Kolejną istotną umiejętnością jest zdolność do analizy i interpretacji rysunków technicznych, co jest niezbędne do zrozumienia wymagań projektowych oraz specyfikacji. Inżynierowie muszą również posiadać wiedzę z zakresu materiałoznawstwa, aby móc dobierać odpowiednie materiały do projektowanych elementów, uwzględniając ich właściwości mechaniczne oraz zastosowanie. Ponadto, umiejętności związane z analizą wytrzymałościową oraz symulacjami komputerowymi są niezwykle ważne, ponieważ pozwalają na przewidywanie zachowania się części w różnych warunkach pracy. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, gdyż często pojawiają się nieoczekiwane wyzwania podczas procesu projektowania.

Jakie są najnowsze trendy w rysowaniu i projektowaniu części maszyn

W ostatnich latach rysowanie i projektowanie części maszyn uległo znacznym zmianom dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z najważniejszych trendów jest coraz większe wykorzystanie technologii sztucznej inteligencji w procesie projektowania. Algorytmy AI mogą wspierać inżynierów w generowaniu optymalnych kształtów oraz rozwiązań konstrukcyjnych, co przyspiesza proces twórczy i zwiększa efektywność. Również rozwój technologii druku 3D ma ogromny wpływ na sposób produkcji części maszyn. Dzięki tej technologii możliwe jest szybkie prototypowanie oraz produkcja skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego projektowania, które uwzględnia aspekty ekologiczne oraz oszczędność zasobów naturalnych. Inżynierowie coraz częściej starają się minimalizować odpady produkcyjne oraz wybierać materiały przyjazne dla środowiska. Kolejnym trendem jest integracja systemów IoT (Internet of Things) w maszynach, co pozwala na zbieranie danych o ich pracy i optymalizację procesów produkcyjnych.

Jakie są etapy procesu rysowania i projektowania części maszyn

Proces rysowania i projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu o wysokiej jakości. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji technicznych, które określają funkcje oraz parametry projektowanej części. Na tym etapie inżynierowie zbierają informacje dotyczące zastosowania elementu oraz jego interakcji z innymi komponentami maszyny. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które ilustrują różne pomysły na rozwiązania konstrukcyjne. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której opracowywane są dokładne rysunki techniczne oraz dokumentacja potrzebna do produkcji. Ważnym etapem jest także analiza wytrzymałościowa i symulacje komputerowe, które pozwalają na ocenę zachowania się części w różnych warunkach obciążeniowych. Po zakończeniu wszystkich analiz inżynierowie przystępują do przygotowania prototypu, który następnie poddawany jest testom funkcjonalnym i jakościowym.

Jakie są różnice między rysowaniem a modelowaniem 3D części maszyn

Rysowanie i modelowanie 3D to dwa różne podejścia do przedstawiania części maszyn, które mają swoje unikalne cechy i zastosowania. Rysowanie techniczne zazwyczaj odnosi się do tworzenia dwuwymiarowych rysunków przedstawiających szczegóły konstrukcyjne elementu. Tego typu rysunki zawierają informacje o wymiarach, tolerancjach oraz materiałach użytych do produkcji części. Rysunki te są często wykorzystywane w procesie produkcji jako dokumentacja techniczna dla operatorów maszyn czy monterów. Z drugiej strony modelowanie 3D polega na tworzeniu trójwymiarowych reprezentacji obiektów za pomocą specjalistycznego oprogramowania CAD. Modele 3D oferują znacznie więcej informacji niż tradycyjne rysunki – umożliwiają wizualizację kształtu elementu z różnych perspektyw oraz przeprowadzanie symulacji dotyczących jego zachowania w rzeczywistych warunkach pracy. Modelowanie 3D pozwala także na łatwiejsze wprowadzanie zmian w projekcie oraz współpracę między zespołami inżynieryjnymi poprzez udostępnianie modeli cyfrowych.

Jakie są najważniejsze aspekty ergonomii przy projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w procesie rysowania i projektowania części maszyn, ponieważ wpływa na komfort użytkowników oraz efektywność pracy urządzeń. Przy projektowaniu należy uwzględnić zasady ergonomiczne dotyczące zarówno kształtu elementów, jak i ich rozmieszczenia w obrębie maszyny. Ważnym aspektem jest dostosowanie wielkości i kształtu uchwytów czy paneli sterujących do anatomii ludzkiego ciała, co pozwala na wygodne użytkowanie urządzenia przez dłuższy czas bez nadmiernego zmęczenia czy dyskomfortu. Kolejnym istotnym czynnikiem jest minimalizacja ryzyka wystąpienia urazów związanych z niewłaściwą postawą ciała podczas obsługi maszyny – projektanci powinni dążyć do stworzenia rozwiązań umożliwiających naturalną pozycję ciała użytkownika podczas pracy. Należy również pamiętać o dostępności elementów sterujących – powinny być one łatwo osiągalne i intuicyjne w obsłudze. Warto także uwzględnić aspekty wizualne – odpowiednie oznakowanie czy kolorystyka mogą znacznie poprawić komfort użytkowników i ułatwić im pracę z urządzeniem.

Jakie są metody testowania części maszyn przed ich produkcją

Testowanie części maszyn przed ich produkcją to kluczowy etap procesu inżynieryjnego, który ma na celu zapewnienie wysokiej jakości finalnych produktów oraz minimalizację ryzyka awarii podczas eksploatacji. Istnieje wiele metod testowania, które można zastosować na różnych etapach projektu. Jedną z podstawowych metod jest analiza wytrzymałościowa przeprowadzana za pomocą symulacji komputerowych – inżynierowie mogą ocenić zachowanie się elementu pod wpływem różnych obciążeń i warunków pracy jeszcze przed rozpoczęciem produkcji prototypu. Kolejną powszechnie stosowaną metodą jest prototypowanie – stworzenie fizycznego modelu części pozwala na przeprowadzenie testów funkcjonalnych oraz oceny jej właściwości mechanicznych w rzeczywistych warunkach. Testy te mogą obejmować m.in. próby obciążeniowe czy badania odporności na korozję lub temperaturę.