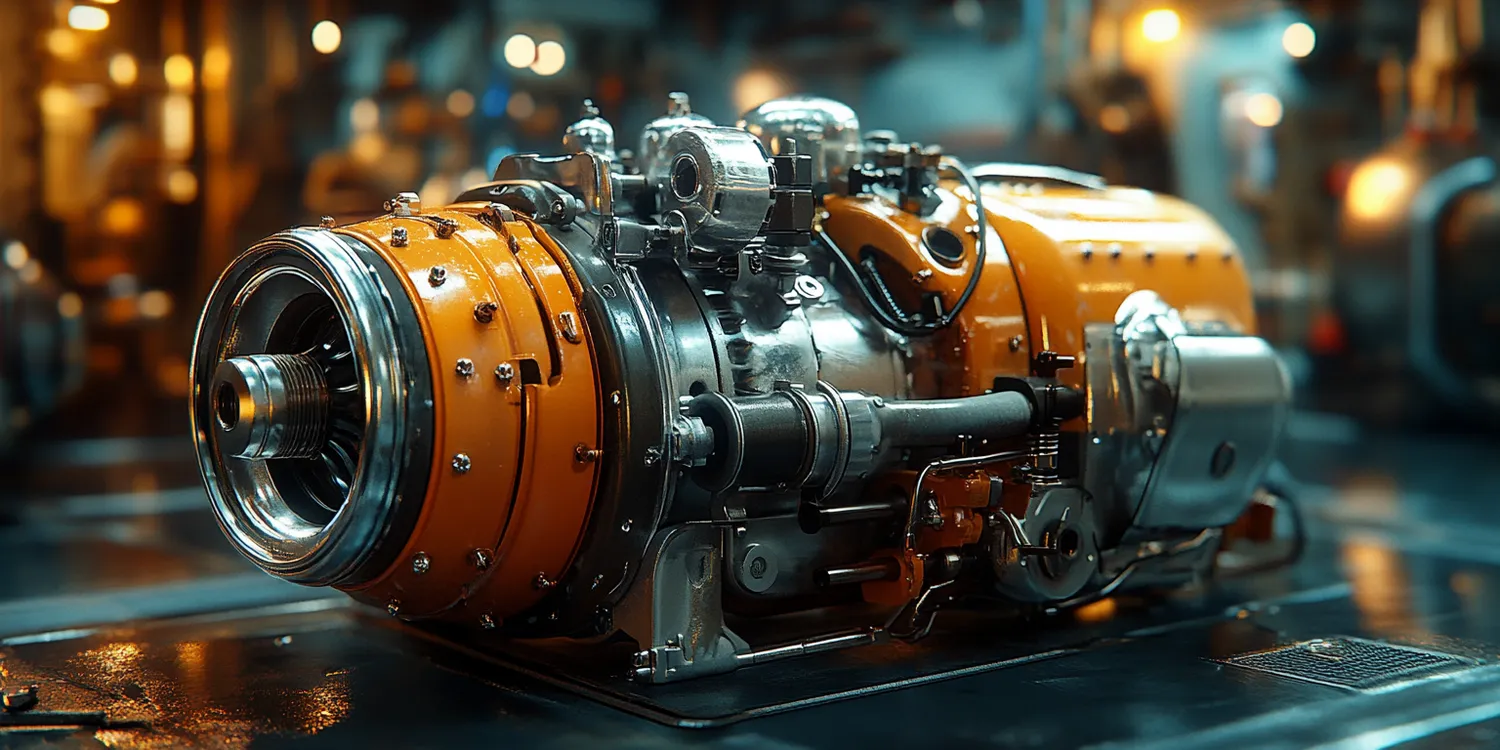

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji, które maszyna ma spełniać. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma pełnić maszyna, jakie materiały będą przetwarzane oraz jakie warunki pracy będą jej towarzyszyć. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla efektywności i trwałości maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, w której powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności, bezpieczeństwa oraz zgodności z wymaganiami klienta.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

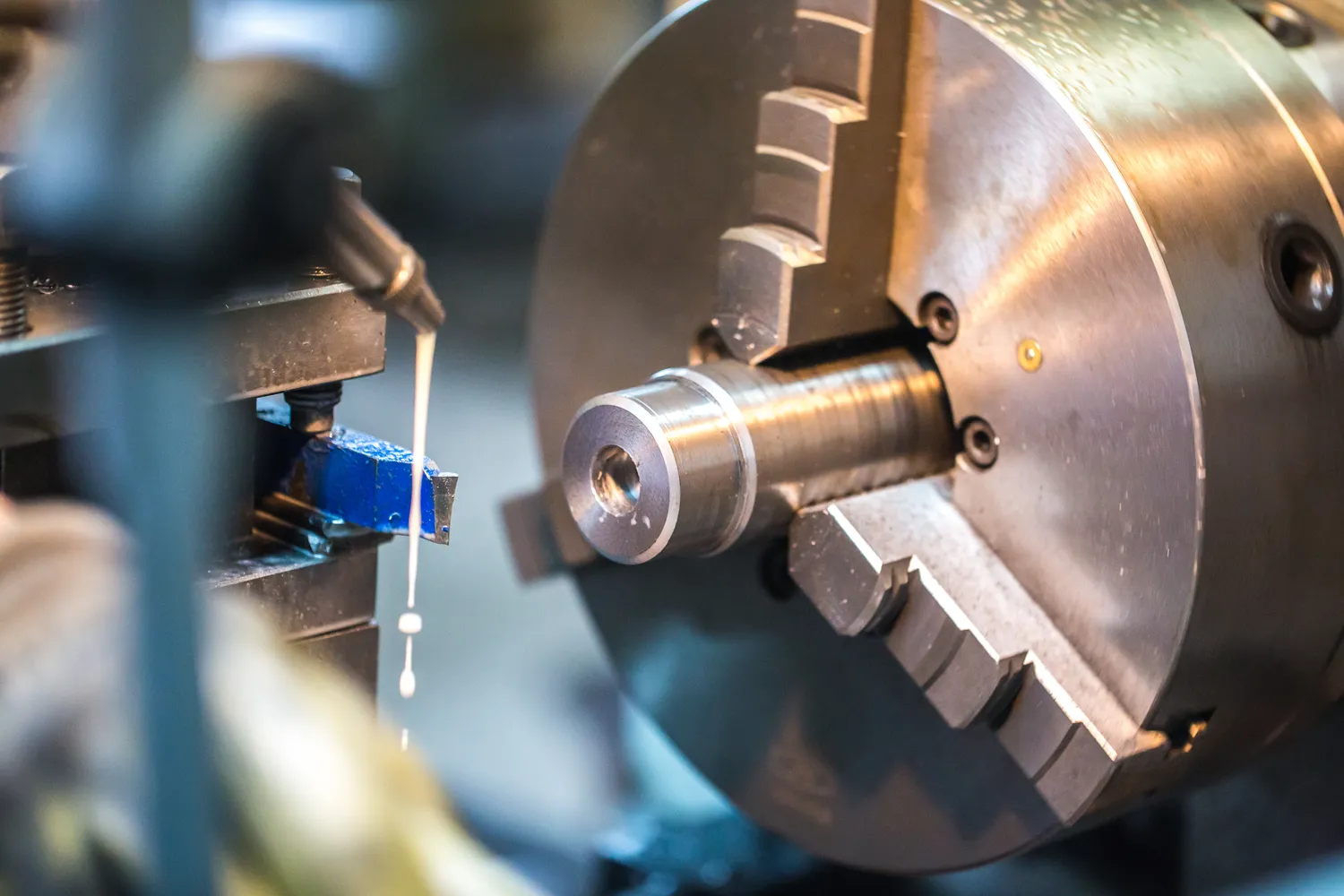

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. W tym kontekście stosuje się roboty przemysłowe, które mogą wykonywać skomplikowane operacje z dużą precyzją. Inną istotną technologią jest zastosowanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom projektowanie maszyn w trzech wymiarach oraz symulację ich działania przed rozpoczęciem produkcji. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany w projekcie. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz tworzenie skomplikowanych elementów o nietypowych kształtach. Technologia ta znacząco obniża koszty produkcji i skraca czas realizacji projektów.

Jakie wyzwania stoją przed projektantami maszyn przemysłowych

Projektanci maszyn przemysłowych stają przed wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. Klienci często wymagają innowacyjnych rozwiązań, które nie tylko spełniają ich potrzeby, ale także są bardziej ekologiczne i energooszczędne. To wymaga od projektantów ciągłego śledzenia trendów oraz inwestowania w rozwój swoich umiejętności. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Projektanci muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na certyfikację produktów. Dodatkowo, współpraca z różnymi specjalistami – od inżynierów mechaników po elektroników – może być utrudniona przez różnice w języku technicznym czy podejściu do rozwiązywania problemów.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych i interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Inżynierowie powinni być biegli w obsłudze programów CAD oraz symulacyjnych, które są kluczowe w procesie projektowania i analizy działania maszyn. Umiejętność pracy z nowoczesnymi technologiami, takimi jak druk 3D czy automatyka przemysłowa, również stanowi istotny atut na rynku pracy. Ponadto inżynierowie muszą być kreatywni i zdolni do rozwiązywania problemów – często napotykają na sytuacje wymagające szybkiego myślenia i innowacyjnych rozwiązań. Współpraca z innymi specjalistami to kolejny ważny aspekt pracy inżyniera; umiejętność komunikacji i pracy zespołowej jest kluczowa dla sukcesu projektów.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest integracja Internetu Rzeczy (IoT) w procesach produkcyjnych. Dzięki IoT maszyny mogą komunikować się ze sobą oraz z systemami zarządzania, co pozwala na zbieranie danych w czasie rzeczywistym i optymalizację procesów produkcyjnych. Wprowadzenie inteligentnych systemów monitorowania umożliwia szybsze wykrywanie awarii oraz przewidywanie potrzeb serwisowych, co przekłada się na zwiększenie efektywności i redukcję kosztów. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się kluczowym elementem projektowania maszyn. Producenci coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak energooszczędne silniki czy materiały pochodzące z recyklingu. Wzrost znaczenia automatyzacji i robotyzacji również wpływa na projektowanie maszyn, ponieważ pozwala na zwiększenie wydajności oraz redukcję kosztów pracy.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas budowy maszyn przemysłowych. Projektanci muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy inżynierowie mogą wprowadzić odpowiednie zabezpieczenia, takie jak osłony, czujniki czy systemy awaryjnego zatrzymania. Ważne jest również szkolenie pracowników obsługujących maszyny, aby byli świadomi zasad bezpieczeństwa i potrafili reagować w sytuacjach kryzysowych. Kolejnym aspektem jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji maszyn, co pozwala na utrzymanie ich w dobrym stanie technicznym i minimalizację ryzyka awarii. Warto także zwrócić uwagę na ergonomię stanowisk pracy, która ma kluczowe znaczenie dla komfortu i bezpieczeństwa operatorów.

Jakie są korzyści z zastosowania nowoczesnych materiałów w budowie maszyn

Zastosowanie nowoczesnych materiałów w budowie maszyn przemysłowych przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności i trwałości produktów. Nowoczesne materiały kompozytowe charakteryzują się wysoką wytrzymałością przy jednoczesnym niskim ciężarze, co pozwala na redukcję masy maszyny i zwiększenie jej mobilności. Ponadto materiały te często wykazują doskonałe właściwości odporności na korozję oraz działanie wysokich temperatur, co przekłada się na dłuższą żywotność urządzeń. W przypadku zastosowania stali o wysokiej wytrzymałości możliwe jest zmniejszenie grubości elementów konstrukcyjnych bez utraty ich nośności, co również prowadzi do obniżenia masy całej maszyny. Dodatkowo nowoczesne materiały często posiadają lepsze właściwości izolacyjne, co może przyczynić się do zwiększenia efektywności energetycznej urządzeń. Warto również zauważyć, że rozwój technologii produkcji materiałów pozwala na ich łatwiejsze formowanie i obróbkę, co przyspiesza proces produkcji i obniża koszty.

Jakie są metody testowania wydajności maszyn przemysłowych

Testowanie wydajności maszyn przemysłowych jest kluczowym etapem procesu projektowania i budowy, który pozwala na ocenę ich funkcjonalności oraz zgodności z wymaganiami klienta. Istnieje wiele metod testowania wydajności, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie w warunkach rzeczywistych, które polega na uruchomieniu maszyny w normalnych warunkach produkcyjnych i monitorowaniu jej działania przez określony czas. Dzięki temu można ocenić nie tylko wydajność maszyny, ale także jej niezawodność oraz komfort obsługi. Inną popularną metodą jest symulacja komputerowa, która pozwala na przeprowadzenie analizy wydajności bez konieczności budowy prototypu. Symulacje umożliwiają przewidywanie zachowań maszyny w różnych warunkach oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji seryjnej. Testy laboratoryjne to kolejna metoda oceny wydajności maszyn; polegają one na przeprowadzaniu różnych prób w kontrolowanych warunkach, co pozwala na dokładną analizę parametrów technicznych urządzeń.

Jakie znaczenie ma współpraca między różnymi specjalistami w projektowaniu maszyn

Współpraca między różnymi specjalistami odgrywa kluczową rolę w procesie projektowania maszyn przemysłowych. Inżynierowie mechanicy muszą ściśle współpracować z elektronikami, programistami oraz specjalistami od automatyki, aby stworzyć kompleksowe rozwiązania spełniające wymagania klientów. Każda dziedzina wnosi swoje unikalne umiejętności i wiedzę do projektu; inżynierowie mechanicy koncentrują się na konstrukcji i wytrzymałości elementów maszyny, podczas gdy elektronicy zajmują się systemami sterowania i automatyzacji. Programiści natomiast odpowiadają za tworzenie oprogramowania niezbędnego do prawidłowego działania maszyny. Efektywna komunikacja między tymi grupami specjalistów jest kluczowa dla sukcesu projektu; wymiana informacji oraz pomysłów może prowadzić do innowacyjnych rozwiązań i usprawnień. Dodatkowo współpraca ta pozwala na szybsze identyfikowanie problemów oraz ich rozwiązywanie już na etapie projektowania, co może znacznie obniżyć koszty produkcji oraz czas realizacji projektu.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn

Przyszłość technologii w projektowaniu maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji technologicznych oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz inteligentne systemy zarządzania produkcją. Dzięki zastosowaniu sztucznej inteligencji możliwe będzie jeszcze bardziej precyzyjne prognozowanie potrzeb produkcyjnych oraz optymalizacja procesów w czasie rzeczywistym. Kolejnym ważnym trendem będzie rozwój technologii cyfrowych takich jak cyfrowe bliźniaki – modele 3D rzeczywistych obiektów używane do symulacji ich działania i monitorowania stanu technicznego w czasie rzeczywistym. To podejście pozwoli inżynierom lepiej przewidywać awarie i planować konserwację maszyn. Również rozwój materiałów kompozytowych oraz nanotechnologii otworzy nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn; materiały te będą charakteryzować się jeszcze lepszymi właściwościami mechanicznymi przy jednoczesnym zmniejszeniu ich ciężaru.