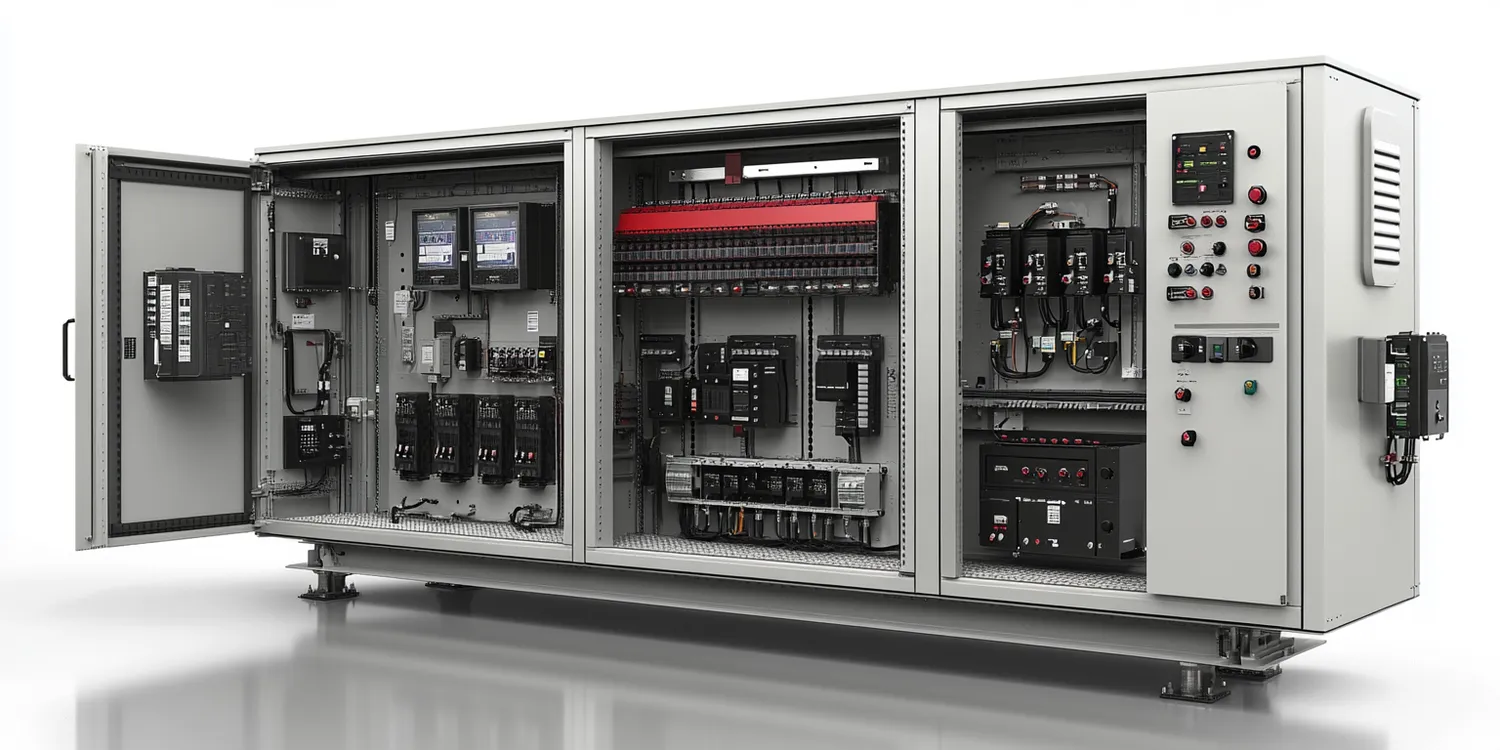

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań dotyczących maszyny, co obejmuje określenie jej funkcji, wydajności oraz specyfikacji technicznych. Ważne jest, aby na tym etapie współpracować z przyszłymi użytkownikami maszyny, aby zrozumieć ich potrzeby i oczekiwania. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice i modele 3D. W tej fazie kluczowe jest także przeprowadzenie analizy wykonalności, która pozwala ocenić, czy zaprojektowana maszyna będzie mogła być zrealizowana w praktyce. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz opracowanie dokumentacji technicznej.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

Współczesne projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych w tym zakresie są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany i testować różne rozwiązania konstrukcyjne. Ponadto coraz częściej stosuje się technologie druku 3D, które pozwalają na szybkie prototypowanie elementów maszyny oraz testowanie ich funkcjonalności przed podjęciem decyzji o produkcji. Warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy optymalizacji projektów oraz przewidywania awarii. Dzięki tym technologiom możliwe jest nie tylko zwiększenie efektywności projektowania, ale także poprawa jakości finalnych produktów.

Jakie są najważniejsze czynniki wpływające na projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji to proces, który jest kształtowany przez wiele czynników zarówno wewnętrznych, jak i zewnętrznych. Do najważniejszych czynników wewnętrznych należy zaliczyć dostępność technologii oraz umiejętności zespołu projektowego. Inżynierowie muszą być dobrze zaznajomieni z nowoczesnymi narzędziami i metodami pracy, aby skutecznie realizować projekty. Zewnętrzne czynniki obejmują natomiast regulacje prawne oraz normy bezpieczeństwa, które muszą być przestrzegane podczas projektowania maszyn. Każda maszyna musi spełniać określone standardy dotyczące bezpieczeństwa użytkowników oraz ochrony środowiska. Dodatkowo istotnym aspektem jest analiza rynku i potrzeb klientów, co pozwala na dostosowanie projektu do aktualnych trendów oraz oczekiwań odbiorców. Warto również zwrócić uwagę na kwestie ekonomiczne związane z kosztami produkcji oraz eksploatacji maszyny.

Jakie są wyzwania związane z projektowaniem maszyn do produkcji

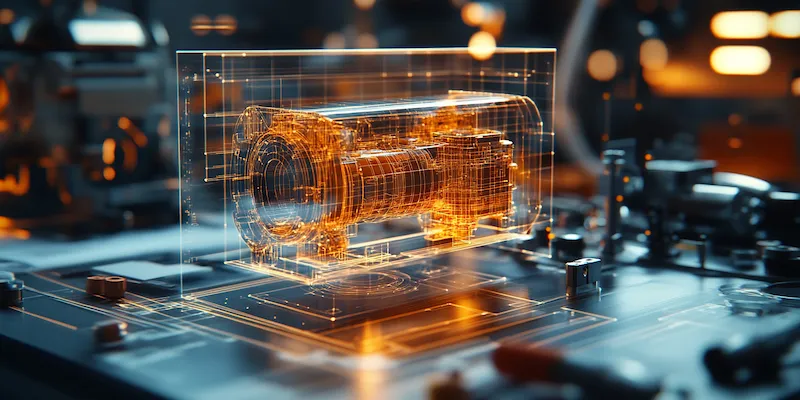

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych wyzwań jest konieczność dostosowywania się do szybko zmieniających się technologii oraz potrzeb rynku. Inżynierowie muszą nieustannie śledzić nowinki technologiczne i być gotowi na wprowadzanie innowacji w swoich projektach. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w budowie maszyn. Niskiej jakości materiały mogą prowadzić do awarii i zwiększenia kosztów eksploatacji. Również zarządzanie czasem projektu stanowi istotny problem, ponieważ opóźnienia mogą skutkować utratą konkurencyjności na rynku. Warto także zwrócić uwagę na kwestie związane z integracją różnych systemów i komponentów w jedną całość, co często wymaga zaawansowanej wiedzy technicznej oraz umiejętności współpracy między różnymi zespołami inżynieryjnymi.

Jakie są korzyści z zastosowania nowoczesnych metod w projektowaniu maszyn do produkcji

Wykorzystanie nowoczesnych metod w projektowaniu maszyn do produkcji przynosi szereg korzyści, które mogą znacząco wpłynąć na efektywność i jakość finalnych produktów. Jedną z najważniejszych zalet jest możliwość szybszego wprowadzania innowacji. Dzięki zastosowaniu zaawansowanych narzędzi CAD oraz symulacji komputerowych inżynierowie mogą szybko testować różne rozwiązania i wybierać te najbardziej optymalne. To pozwala na skrócenie czasu potrzebnego na wprowadzenie nowego produktu na rynek. Kolejną korzyścią jest zwiększenie precyzji projektów. Nowoczesne technologie umożliwiają tworzenie bardzo dokładnych modeli, co przekłada się na mniejsze ryzyko błędów podczas produkcji. Dodatkowo, dzięki integracji systemów IoT, możliwe jest monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybsze wykrywanie usterek i ich eliminację. Warto również podkreślić, że nowoczesne metody projektowania przyczyniają się do zmniejszenia kosztów produkcji poprzez optymalizację procesów oraz lepsze wykorzystanie zasobów.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

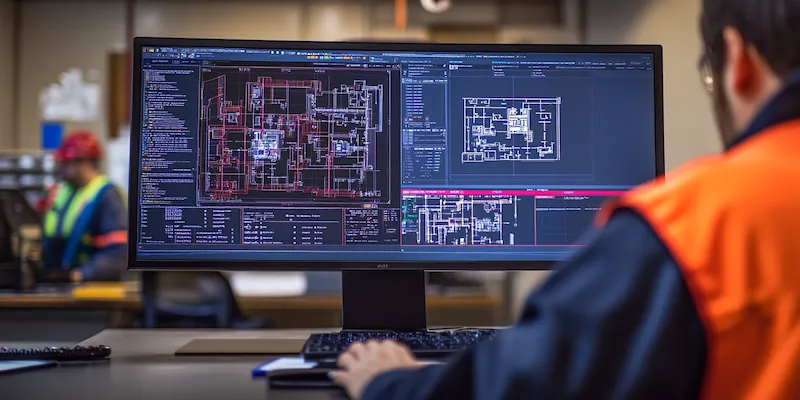

Projektowanie maszyn do produkcji wymaga szerokiego zakresu umiejętności technicznych oraz miękkich, które są niezbędne do skutecznego realizowania projektów. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, aby móc projektować maszyny o wysokiej wydajności i niezawodności. Znajomość programów CAD jest również kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto umiejętności analityczne są niezwykle ważne, ponieważ inżynierowie muszą być w stanie ocenić wykonalność różnych rozwiązań oraz przeprowadzać analizy wytrzymałościowe i kosztowe. W kontekście współczesnych trendów technologicznych istotna staje się także znajomość programowania oraz systemów informatycznych, które wspierają procesy automatyzacji i monitorowania pracy maszyn. Oprócz umiejętności technicznych, równie ważne są kompetencje interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacja z innymi działami firmy.

Jakie są trendy w projektowaniu maszyn do produkcji w XXI wieku

W XXI wieku projektowanie maszyn do produkcji ewoluuje pod wpływem wielu trendów technologicznych i społecznych, które mają istotny wpływ na sposób pracy inżynierów oraz oczekiwania klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. W związku z tym coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz rozwój inteligentnych systemów zarządzania produkcją. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologiczne podejście do projektowania maszyn. Firmy starają się minimalizować wpływ swojej działalności na środowisko poprzez stosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań technologicznych. Również personalizacja produktów staje się coraz bardziej popularna, co wymaga od inżynierów elastyczności i zdolności do szybkiego dostosowywania projektów do indywidualnych potrzeb klientów.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych błędów i problemów w późniejszym etapie realizacji projektu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub rynku, co może skutkować zaprojektowaniem maszyny, która nie spełnia oczekiwań użytkowników. Innym powszechnym problemem jest brak odpowiedniej analizy wykonalności technicznej i ekonomicznej projektu przed rozpoczęciem prac konstrukcyjnych. Niewłaściwy dobór materiałów lub komponentów może prowadzić do awarii maszyny lub zwiększenia kosztów jej eksploatacji. Również niewłaściwe zarządzanie czasem projektu może skutkować opóźnieniami i przekroczeniem budżetu. Ważnym aspektem jest także niedostateczna komunikacja między członkami zespołu projektowego a innymi działami firmy, co może prowadzić do nieporozumień i błędnych decyzji.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Przemysł 4.0 staje się rzeczywistością, a integracja systemów IoT z maszynami pozwoli na zbieranie danych w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Również sztuczna inteligencja będzie odgrywać coraz większą rolę w projektowaniu maszyn – algorytmy AI będą wspierać inżynierów w podejmowaniu decyzji dotyczących konstrukcji oraz diagnostyki urządzeń. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój bardziej zrównoważonych technologii produkcyjnych, które będą minimalizować negatywny wpływ na środowisko naturalne. Personalizacja produktów stanie się normą, co wymusi elastyczność w procesach projektowych oraz zdolność szybkiego reagowania na zmieniające się potrzeby klientów.

Jakie są wyzwania związane z integracją nowych technologii w projektowaniu maszyn do produkcji

Integracja nowych technologii w projektowaniu maszyn do produkcji niesie ze sobą szereg wyzwań, które mogą wpłynąć na efektywność całego procesu. Przede wszystkim, inżynierowie muszą zmierzyć się z koniecznością przeszkolenia zespołów w zakresie obsługi nowoczesnych narzędzi i oprogramowania, co może być czasochłonne i kosztowne. Dodatkowo, istnieje ryzyko wystąpienia problemów związanych z kompatybilnością nowych rozwiązań z istniejącymi systemami produkcyjnymi. Wprowadzenie innowacji wymaga także odpowiedniego zarządzania zmianą, aby zapewnić płynne przejście do nowych metod pracy. Kolejnym wyzwaniem jest konieczność ciągłego monitorowania i aktualizacji technologii, aby nadążać za szybko zmieniającymi się trendami rynkowymi oraz wymaganiami klientów. Wreszcie, inżynierowie muszą również brać pod uwagę kwestie bezpieczeństwa danych oraz ochrony prywatności w kontekście zbierania i analizy informacji o pracy maszyn.